Головку относят к инструментам, придающим форму расплаву. Место ее установки — конец материального цилиндра. Конструкция головки устроена так, что полимерный расплав приобретает требуемую форму. Вместе с тем процесс необходимо тщательно контролировать и мониторить, чтобы проточный канал перешел к форме сечения плавно. Расплав, переходя из цилиндра в фильер, минует узкий участок, способствующий повышению давления в цилиндре.

Устройство

Экструзионные головки для пластмасс имеют следующее устройство:

— первичная зона — входная зона головки, окончание материального цилиндра;

— участок перехода (распределительный);

— прямолинейный направляющий участок или сопло головки.

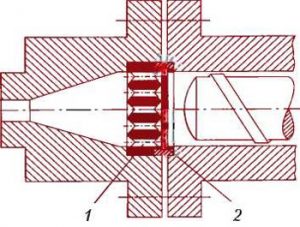

Рис. 1. Экструзионная головка стандартная: 1 — решетка; 2 — сито

Дополнительно поток можно дросселировать при помощи решетки (см. рис.1, позиция 1), а также она подходит для монтажа сита (см. рис.1, позиция 2) проволочного типа. Процесс дросселирования можно поддерживать изменениями параметров между концами шнека и дроссельным винтом. В зоне входа расплав направляется от сечения цилиндра к канальному, контуры которого схожи с очертаниями профиля. На распределительном участке расплав приобретает желаемую форму. Прямолинейный направляющий участок выполняет единственную функцию – плавно направляет и успокаивает поток расплава.

Фильеры для производства труб и профиля

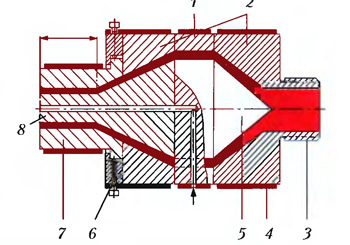

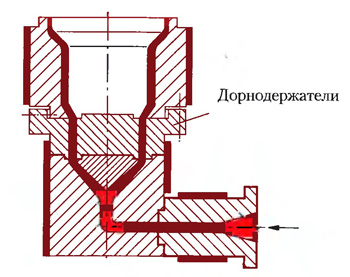

Рис. 2. Дорн экструзионной головки для производства труб: 1 — держатель дорна; 2 — корпус; 3 — крепежный элемент; 4 — нагрева¬тельный элемент; 5 — наконечник дорна;

В процессе производства труб и полых профилей широко применяются экструзионные головки, оснащенные дорнами — вставками в экструзионные головки, которые разбивают расплав, формируя при этом цилиндрический рукав, полый внутри. Дорн надежно зафиксированы в фильерах благодаря крепким держателям. Чтобы потоки, которые разделяются фиксаторами дорна, образовали цилиндр нужного диаметра за фиксатором следует участок сжатия, представляющий собой уменьшение диаметра канала протока. Чтобы обеспечить равномерную толщину стенки трубы, по всему периметру устанавливаются управляемые винты. Калибровка достигается путем подачи сжатого воздуха через отверстие в витке.

Если речь идет о производстве труб из полиэтилена большого диаметра, спиралевидные распределители и фильеры с ситом по своим конструктивным спецификациям и производительности несколько предпочтительнее, чем фильеры с дорнофиксаторами. Алгоритм процесса довольно прост: отсутствие канала сужения способствует уменьшению размеров головки относительно диаметра трубы.

Полимерные профили, произведенные по экструзионной методике, подразделяются на несколько видов. Наиболее распространенными из них являются:

Полимерные профили, произведенные по экструзионной методике, подразделяются на несколько видов. Наиболее распространенными из них являются:

- полые профили;

- профили открытого типа;

- профили сплошного типа.

Существует ряд требований, предъявляемых к конфигурации профиля:

- его поперечное сечение должно отличаться простотой;

- рекомендуется следить за тем, чтобы не образовывались застойные зоны;

- по возможности нужно поддерживать равномерную толщину стенок;

- если же вышеуказанное условие недостижимо в связи со спецификой производственного процесса, нужно обеспечить симметричность создаваемого поперечного сечения. Это позволит компенсировать внутреннее напряжение, возникающее при существенных расхождениях в темпах охлаждения.

Полые профили также должны отвечать ряду условий:

- стенки перегородок, разделяющие полые камеры, должны быть тоньше наружной стенки. Связано это со значительной разницей в темпах охлаждения;

- полые камеры и полости профиля должны иметь средние размеры, иначе вставки в формирующем фильере не будут отличаться жесткостью;

- когда к полому профилю крепятся плоские ребра, последние должны иметь наименьшую длину, так как при выходе из головки они остывают очень быстро;

- если ребра охлаждаются быстрее полого профиля, не избежать его коробления.

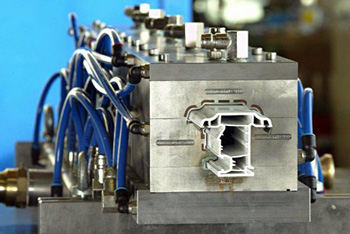

Если объем производства небольшой, оптимально использование экструзионных головок со сменными фильерами. Могут предусматриваться различные виды вставок, что позволяет использовать сменные фильеры с отверстием, профиль которого аналогичен параметрам изделия. Таким образом можно получить профили всевозможных сложных конфигураций.

Экструзионные головки при изготовлении плоских листов и пленок

Рис. 3. Плоскощелевая головка: 1 — регулировочные винты; 2 — губки; 3 — упругий элемент дросселя; 4 — распределительный канал

Чтобы изготовить плоские пленки и листы, необходимо применение экструзионных головок, предназначенных для расширения потока в поперечном порядке. Поток может иметь ширину около 3 м.

Проблематичность данного метода оснастки заключается в том, что непросто обеспечить равномерную скорость потока сплава по всему периметру формирующей зоны. В данном случае оптимальным решением становится малогабаритная щелевая экструзионная головка с упругой дроссельной планкой, последняя выравнивает скорость потока.

Применение данной конструкции способствует попаданию расплава, движущегося из экструдерного цилиндра непосредственно в круглый поперечный канал. Далее обозначенный поток проходит по продольному шприцу и благополучно обходит дроссельную планку.

Экструзионные головки для изготовления рукавной пленки

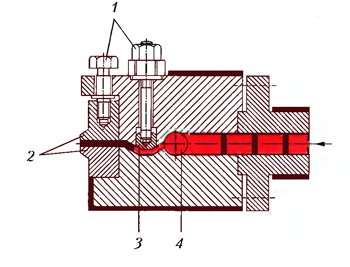

Рис. 4. Угловая головка для получения рукавной пленки с центральной подачей расплава

Формирующие инструменты экструдеров, применяемые для изготовления рукавных пленок, разворачивают полимерный расплав на 90 градусов, направляя его вверх или вниз. В результате расплав раздувается в пленочный рукав. Чтобы изготовить пленку в виде бесшовного рукава, предпочитают использовать угловую экструзионную головку с дорнофиксатором и радиальным обтеканием.

Другая разновидность головок, используемая для раздува рукавных пленок из поливинилхлорида — угловая с центральной подачей расплава. Ее особенность состоит в том, что полимерный поток выводится из экструдера и оказывается развернут переходником, после чего оказывается на самом верху колена. Далее расплав минует держатели дорны и выводится из кольцевидной щели. Для изготовления крупных рукавных пленок были спроектированы специализированные головки, но на практике удачной оказалась лишь одна — головка с центральным выводом потока.

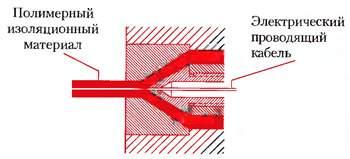

Головки для экструзионной изоляции электрических проводов

При полимерной облицовке принято использовать экструзионные головки углового типа, протягивающие материал для последующей облицовки. Самым распространенным и наглядным примером подобного производственного процесса служит наложение оболочки на кабель и изоляции — на провода. Первичная изоляция проводов требует применения головок с внутренней облицовкой. Внешняя облицовка эффективно используется для изоляции скрученных проводов.