Промышленность всех отраслей неуклонно развивается, и для создания многих современных механизмов требуется не просто металл или древесина, а материал, способный благодаря своему высокому коэффициенту трения выдерживать влияние сопряженной с ним поверхности. Такой вид материалов называется фрикционным.

Разновидности материалов

В современной промышленности все фрикционные материалы обладают рядом свойств:

- фрикционная теплостойкость,

- теплопроводность

- теплоемкость.

Но помимо общих свойств, у каждой разновидности материала присутствуют собственные особенности, которые делают ее востребованной в определенных сферах. Отдельную группу составляют фрикционные материалы, которые используются не в жестком виде, а способны работать в разном изогнутом состоянии. Например, нанесенные на резиновый баллон, такие материалы увеличивают трение его оболочки со смежными поверхностями. При нагнетании баллона воздухом, он будет приобретать любую форму окружающего рельефа и надежно фиксироваться. Это достигается путем нанесения металлических частиц равномерным слоем на поверхность резиновой основы с дальнейшей вулканизацией резинового изделия.

По составу фрикционные материалы делятся:

По составу фрикционные материалы делятся:

- органические,

- металлические,

- асбесто-каучуковые,

- пластмассовые,

- спеченные.

Металлические или как их иначе называют Феродо фрикционные материалы включают в себя чугун и еще некоторые разновидности стали. Так как чугун не подвергается короблению, температура при его использовании не должна превышать 600°С. При высоком показателе температуры коэффициент трения чугуна сильно падает, что пагубно сказывается на механизмах.

Органические фрикционные материалы, к которым относятся дерево, войлок и пробка, применяются в самых легких тормозных приспособлениях. Фрикционная органика имеет очень низкий показатель коэффициента трения, но используется благодаря своей доступности.

Спеченными фрикционные материалы называются так, потому что при их создании используется несколько разновидностей сырья. Благодаря своему составу многие спеченные материалы могут похвастаться отличной износоустойчивостью и высокими показателями теплоемкости, теплопроводности и коэффициента трения. Такой вид материалов используется в самых тяжелых условиях, когда показатель температуры при трении поверхности, достигает 1200°С. Наиболее приемлемым сырьем, для изготовления такого материала, становятся карбиды и оксиды металлов, которые обладают свойством сопротивления теплу и определенным коэффициентом трения. Они вступают в соединение с теми веществами, которые препятствуют появлению схватывания с поверхностью, например, с графитом, дисульфидом молибдена, асбестом, баритом и прочими. Основой для создания спеченных фрикционных материалов нередко становятся медь, железо или сталь.

Порошковые фрикционные материалы создаются на основе оловянистых и алюминиевых бронз. Связующим веществом для них становится графит, железо и некоторые металлы. Фрикционные порошки применяются в механизмах, поверхность которых является среднеуглеродистой сталью. Нередко порошковые материалы применяются вместо литых и асбофрикционных, так как имеют более высокие показатели коэффициента трения, надежности при работе, сопротивлению механическому и термальному воздействий.

Применение

Разнообразие видов фрикционных материалов позволяет использовать сырье, имеющее различные показатели, в подходящих ситуациях и условиях. Применяются фрикционные составы в большинстве сфер транспортной промышленности, к которым относится автомобильная, железнодорожная и авиационная.

Разнообразие видов фрикционных материалов позволяет использовать сырье, имеющее различные показатели, в подходящих ситуациях и условиях. Применяются фрикционные составы в большинстве сфер транспортной промышленности, к которым относится автомобильная, железнодорожная и авиационная.

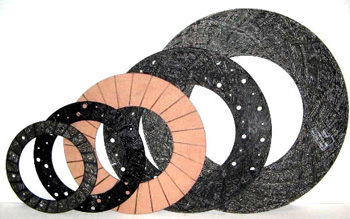

Автомобильный тормоз и кольца сцепления обязательно должны быть сделаны из устойчивого к трению материала. Коэффициент трения в таких механизмах достигает планки в 200-250°С, поэтому производители авто используют для их создания фрикционную пластмассу. Асбестовая основа состава материала, соединяясь с каучуком или смолой, обеспечивает нужный показатель. Такой материал при своей доступности имеет довольно высокую износостойкость, именно поэтому тормоза и сцепление автомобиля меньше подвержены поломкам.

Органические фрикционные материалы применяются для создания облицовки и муфт в тормозах любых видов транспорта. Такие составы должны выдерживать многократные динамические нагрузки и постоянную высокую температуру. Чтобы фрикционная органика лучше противостояла этим условиям, при ее создании часто используют асбестовые вещества, добавляющие материалу износоустойчивости и позволяющие долго сохранять свои рабочие характеристики.

Для самолетного транспорта, естественно, нужен материал с гораздо более высоким коэффициентом трения. При торможении, температура нагрева тормозной системы может достигать 1000°С и нередко превышает это число. Для тормозов самолета тоже часто используется фрикционные пластмассовые материалы, в которых связующим веществом для асбеста служит смесь фенолоформальдегидной смолы, барита и других компонентов. Это одна из прочнейших разновидностей фрикционной пластмассы, используемая наряду с металлами и сплавами.

При создании гусеничных транспортных средств производители отдают предпочтение металлическим фрикционным материалам, основой для которых становятся пары трения из стальноосновных металлов. Но в наши дни фрикционный металл активно заменяется пластмассовыми материалами, ведь они более приспособлены к условиям высоких температур и механическому воздействию.

При создании гусеничных транспортных средств производители отдают предпочтение металлическим фрикционным материалам, основой для которых становятся пары трения из стальноосновных металлов. Но в наши дни фрикционный металл активно заменяется пластмассовыми материалами, ведь они более приспособлены к условиям высоких температур и механическому воздействию.

Помимо транспортной отрасли, фрикционные материалы часто используются в других областях промышленности, например, при создании прессов. При изготовлении тормоза для механического пресса используются фрикционные составы. Эксплуатация тормозной системы пресса предусматривает сухое трение, которое материал стойко переносит.

Преимущества и недостатки

Крайне актуальные в наше время фрикционные материалы являются одним из незаменимых элементов при самых разных промышленных работах. Среди всех свойств фрикционных составов, выделяется ряд главных преимуществ:

- Множество разновидностей материала позволит отыскать нужный тип для любых условий эксплуатации. Фрикционные вещества отлично справляются даже с самыми тяжелыми типами работы.

- Материалы имеют высокий показатель износостойкости, поэтому почти не подвержены поломкам. Неисправности могут случиться лишь при серьезном ухудшении максимально возможных условий использования, когда рабочий состав просто не справляется с напором температур и трением.

- Любая разновидность фрикционного материала имеет высокую теплостойкость, то есть способность сохранять свой коэффициент трения при росте показателя температуры.

- Материал почти не подвержен адгезии, то есть схватыванию при работе, когда два элемента механизма «слипаются» под воздействием высоких температурных условий и трения. Этот параметр является очень важным при выборе состава, так как схватившиеся части техники в большинстве случаев становятся непригодными для работы.

- Фрикционные материалы способны без труда противостоять тепловым ударам, которые могут возникать при использующей трение механизмов работе.

- Обязательным требованием к любому фрикционному сырью являются сопротивляемость коррозии и другим химическим воздействиям.

Среди всех этих полезных свойств материалов имеются и недостатки, способные доставить неудобства при эксплуатации фрикционных составов:

- Вместе с фрикционными материалами чаще всего необходимо использовать прижимную конструкцию, которая хоть и обеспечит более стабильную работу механизму, но значительно усложнит его конструкцию.

- Во время работы фрикционные элементы нередко подвергаются буксованию, последствием которого может стать адгезия. За деталями из такого материала постоянно нужно наблюдать, тратя усилия на осмотр механизма.

- Фрикционная передача в устройствах принуждает установить усиленные опоры и подшипники, которые значительно уменьшают мощность приспособления.

Фрикционные материалы являются наилучшим решением для создания технологических устройств, требующих высокую сопротивляемость тепловому воздействию и силе трения. Использование фрикционных составов обеспечивает бесперебойную работу таких приспособлений, как тормозные системы, где износостойкость и надежность являются главными требуемыми параметрами.

Современная промышленность активно использует преимущества фрикционных материалов, создавая технику, по максимуму использующую их возможности. Технический прогресс неуклонно развивается, но фрикционные материалы еще много лет будут верой и правдой служить человечеству.