При малых объёмах производства загот овок из листового металла, имеющих сложную конфигурацию, использование листовой штамповки экономически невыгодно. Предпочтение отдают технологии плазменной резки, для реализации которой не нужна специализированная штамповая оснастка, а производительность и качество поверхности раздела (при правильно подобранных параметрах технологического режима) оказываются вполне приемлемыми.

овок из листового металла, имеющих сложную конфигурацию, использование листовой штамповки экономически невыгодно. Предпочтение отдают технологии плазменной резки, для реализации которой не нужна специализированная штамповая оснастка, а производительность и качество поверхности раздела (при правильно подобранных параметрах технологического режима) оказываются вполне приемлемыми.

Сущность технологии

При плазменной резке разделение металла происходит вследствие целенаправленного теплового воздействия концентрированной газовоздушной струи на разрезаемую поверхность. Обеспечив сжатие такой струи до сечений порядка 0,2…2 мм2, можно создать такую объёмную плотность тепловой мощности, которая позволяет успешно резать даже тугоплавкие и жаропрочные стали.

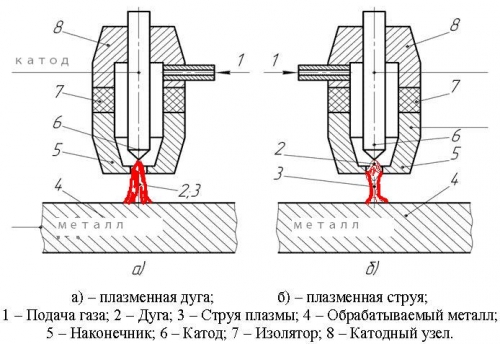

Процесс может быть реализован в двух разновидностях – контактной и бесконтактной. В первом случае источником тепла является столб кислорода или ацетилена, сжимаемый извне инертным газом, например, аргоном. Внешне это напоминает обычную газопламенную резку, но, в отличие от неё, характеризуется значительно более высокими скоростями перемещения газов, и давлениями, под которыми горячая смесь поступают в зону реза. Во втором случае источником тепла является электрическая дуга, сжимаемая поперечным потоком диэлектрической рабочей среды. Ею может быть масло, керосин (по отдельности, либо в виде эмульсии) и даже вода.

Бесконтактная плазменная резка происходит так. В рабочей головке станка размещены две трубы, коаксиально расположенные одна относительно другой. Торец рабочей головки представляет собой суживающееся сопло. По внутренней трубе прокачивается газовоздушная горючая смесь, а по наружной – инертный газ.

Сопло подводят на расстояние 5…15 мм от поверхности раздела, после чего последовательно включают подачу кислорода/воздуха и ацетилена, а затем – инертного газа. Отрегулировав сечение газовоздушной струи соответственно необходимым показателям качества и производительности резки, горючую смесь поджигают, а затем по специальной программе или вручную перемещают рабочую головку вдоль поверхности разделения. Более современным является способ, когда газовоздушную смесь поджигают не пламенем, а переменным электрическим разрядом.

При контактной плазменной резке все составляющие процесса – электрод и заготовку включают в общую электрическую цепь станка. Чаще всего используется обратная полярность электрического тока, когда анодом служит разрезаемый металл, а катодом – электрод рабочей головки станка.

При подаче тока большой мощности (350…500 А и более) и с первоначальным касанием анода и катода происходит пробой межэлектродного промежутка с формированием дугового разряда. В дальнейшем, чтобы не допустить короткого замыкания, анод и катод разводят на величину межэлектродного промежутка в 0,5…0,8 мм. В отличие от дуговой сварки, столб дуги при плазменной резке сжимается в своём поперечном сечении до размеров 0,2…0,5 мм2, при этом внутри столба создаются температуры до 100000С. Поддерживая напряжение на дуге в пределах 28…35 В, и перемещая электрод по необходимой траектории, производят разделение металла заготовки.

Стационарные и переносные станки для газоплазменной резки

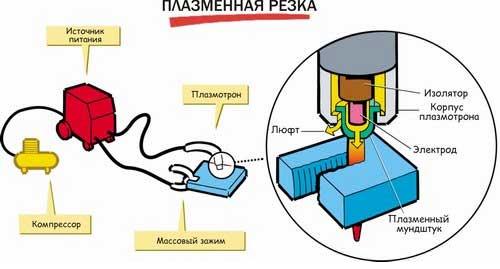

Переносные установки газоплазменной резки состоят из:

1. Плазмотрона, где формируются необходимые параметры поджигающего разряда: ток, скважность, напряжение.

2. Компрессора, создающего необходимое для образования плазмы давление воздуха.

3. Баллона с инертным газом.

4. Шлангов для подачи сжатого воздуха и аргона, а также присоединительных электрических кабелей.

5. Собственно рабочей головки, которую иногда называют плазмотроном.

6. Аппаратуры управления: регуляторов расхода аргона, манометров, контролирующих работу компрессора и т.д.

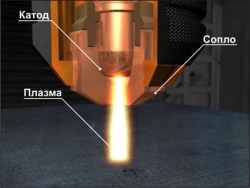

Непосредственно в плазмотрон входят:

- Корпус с рукояткой, при помощи которой плазмотрон перемещается по разрезаемой поверхности;

- Трубчатого наконечника, внутри которого подаётся охлаждающий его сжатый воздух;

- Ниппельного узла для подачи инертного газа;

- Сопла нужного сечения: с увеличением толщины разрезаемого металла диаметр сопла уменьшается, что связано с необходимостью увеличить кинетическую энергию газовоздушной струи;

- Изолятора (предусматривается для установок с принудительным электроподогревом наконечника, что повышает температуру смеси на выходе из сопла).

В условиях высоких температур и давлений происходит ионизация рабочей смеси, в результате чего температура в центре струи достигает 5000…60000С.

Плазмотрон подводят в разрезаемой заготовке и начинают п еремещать его вдоль лини и разделения. Скорость перемещения зависит от толщины разрезаемого металла. Заготовку укладывают на раму или решётчатый настил: так удобнее контролировать качество резки по виду газовоздушной струи с противоположной стороны. Частицы расплава металла заготовки выдуваются из зоны реза тем же потоком воздуха, который служит для охлаждения наконечника плазмотрона.

еремещать его вдоль лини и разделения. Скорость перемещения зависит от толщины разрезаемого металла. Заготовку укладывают на раму или решётчатый настил: так удобнее контролировать качество резки по виду газовоздушной струи с противоположной стороны. Частицы расплава металла заготовки выдуваются из зоны реза тем же потоком воздуха, который служит для охлаждения наконечника плазмотрона.

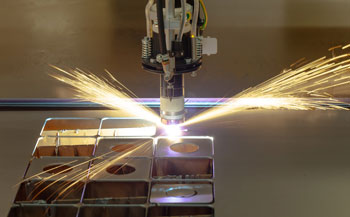

Тот же принцип положен и в основу функционирования стационарных установок газоплазменной резки. Рабочая головка устанавливается на раму портального типа, которая оснащается автономным приводом её перемещения по всем координатам. Подлежащий разрезанию лист размещается на столе станка, и может перемещаться по специально предусматриваемым направляющим. Обычно такие станки оснащаются программируемым приводом, из-за чего производительность резки возрастает. Из одного листа металла можно изготавливать несколько плоских заготовок различной конфигурации, управляя в процессе резки как передвижением портальной рамы с рабочей головкой, так и движениями стола с заготовкой.

Существующие модели стационарных аппаратов газоплазменной резки позволяют разрезать стальные заготовки толщиной до 20…30 мм, а неметаллические материалы (например, камень) – до 200…250 мм. Возможности переносных исполнений скромнее: до 12…15 мм.

Стационарные и переносные станки для электродуговой резки

Сжатие горючей газовоздушной или газокислородной смеси недостаточно эффективно при разделении тугоплавких сталей и твёрдых сплавов. Для достижения необходимой температуры плазмы требуется рабочая среда с более высокой вязкостью. Кроме того, электрическая дуга гораздо лучше управляется путём соответствующего изменения значений тока и напряжения. Поэтому стационарные станки электродуговой резки используются при необходимости разделения толстолистовой стали и других токопроводящих материалов повышенной теплопроводности.

Станок рассматриваемого типа включает в себя:

1. Источник питания электрическим током (сварочный преобразователь, трансформатор или выпрямитель; последние используются чаще, поскольку обладают повышенным КПД).

2. Станцию рабочей жидкости, которая, в свою очередь, состоит из бака, насосной установки и системы гидрораспределительных автоматических золотников.

3. Инструментальную головку, в которую входят полый электрод и герметизированная камера, перекрывающая зону реза, и создающая внутри неё необходимое давление рабочей среды.

3. Инструментальную головку, в которую входят полый электрод и герметизированная камера, перекрывающая зону реза, и создающая внутри неё необходимое давление рабочей среды.

4. Блок автоматики и управления, который должен обеспечивать синхронное перемещение электрода и герметизированной камеры. Это перемещение начинается только после того, как в рабочей зоне установились необходимые электрические параметры разряда – ток и напряжения, а также скорость поперечного потока рабочей жидкости.

5. Шланги, электрические кабеля.

6. Раму с рабочим столом, на которой монтируется инструментальная головка. Рама оснащается автономным приводом движения, который предусматривает прямое её перемещение вниз, при разрезании металла, и холостое вверх – при удалении разрезанной заготовки со стола.

Станок для электродуговой резки плазмой работает так. Подлежащая разрезанию заготовка устанавливается на рабочий стол и позиционируется на нём по контрольным упорам. В посадочное место инструментальной головки помещают полый графитизированный электрод, конфигурация которого соответствует линии разрезания материала заготовки. Выбор материала электрода обуславливается требованием его минимального износа во время горения электрической дуги, хотя можно использовать также и медные электроды. Электрод соединяют с клеммными зажимами электрической сильноточной цепи и позиционируют относительно каналов отвода частиц разрезаемого металла.

Раму с инструментальной головкой опускают вниз до тех пор, пока уплотнительные кольца герметизированной камеры полностью не перекроют зону обработки, после чего включают привод подачи рабочей жидкости, и устанавливают в зоне реза необходимое её давление. Убедившись в стационарности потока и отсутствии гидравлических потерь, включают привод подачи инструментальной головки вниз, до контакта с заготовкой. При пробое межэлектродного промежутка автоматика корректирует значения тока обработки и напряжения на дуге в соответствии с необходимой плотностью тока, начинается процесс электродуговой плазменной резки. При этом электрическая дуга, как саморегулируемая система поддерживает текущие значения тока и напряжения в нужном диапазоне значений, при которых плазма будет стабильной, а качество резки – наилучшим.

Положительные особенности станков для плазменной резки

Современные конструкции рассмотренного оборудования позволяют:

1. Обеспечивать высокое качество реза, поскольку высококонцентрированной плазмой можно разделять металл с минимальными отходами и незначительной шероховатостью рабочих кромок.

2. Разрезаемый металл не деформируется, поскольку тепловое воздействие дуги или газовоздушной плазмообразующей смеси носит локальный характер.

3. Станки легко автоматизируются, а стационарное оборудование, оснащённое системами ЧПУ, может выполнять сложные резы по программе, без участия человека.

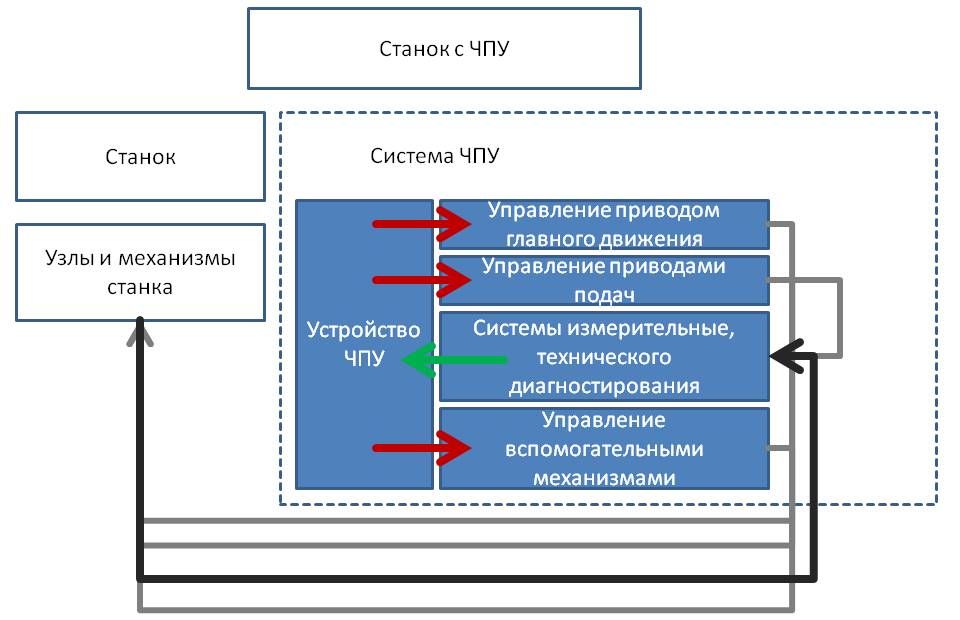

Устройство станка плазменной резки с ЧПУ

4. Станки высокоэкологичны, поскольку надёжная герметизация зоны обработки не позволяет избыточному теплу и газам выделяться наружу.

5. Расходный инструмент прост в изготовлении, и отличается высокой стойкостью.

6. Оборудование пожаробезопасно, поскольку инертный газ (в случае газовоздушной плазмы) или диэлектрическая рабочая среда (при электродуговой плазме) исключают воспламенение отдельных узлов.

7. Рабочие нагрузки, как на ручные, так и на стационарные аппараты незначительны, поэтому при плазменной резке нет необходимости прилагать физические усилия.

Также Вам может быть интересно видео, в котором рассказывается устройство плазмотрона: