Алюминиевые сплавы традиционно относят к лёгким, и поэтому широко применяют в аэрокосмической промышленности, а также при изготовлении металлоконструкций и изделий, для эксплуатации которых важен их минимальный вес при соответствующей механической прочности. При правильном выборе марки алюминиевого сплава достигаются заметные эксплуатационные преимущества: стойкость против коррозии (в том числе, и в морской воде), хорошая механическая обрабатываемость, надлежащая ударная вязкость и т.п.

Производство алюминия, хотя и энергоёмко, тем не менее, высокорентабельно, отсюда и значительное разнообразие марок алюминиевых сплавов.

Классификация алюминиевых сплавов

Рассматриваемые сплавы различают по следующим параметрам:

По технологии получения: алюминиевые сплавы могут поставляться в катаном, тянутом, прессованном виде, а также в отливках.

По технологии получения: алюминиевые сплавы могут поставляться в катаном, тянутом, прессованном виде, а также в отливках.- По виду предварительной термической обработки: сплавы могут быть в отожжённом, нагартованном, полунагартованном, закалённом и искусственно состаренном состояниях.

- В зависимости от своего состава такие сплавы могут упрочняться, а могут и оставлять свои механические показатели на прежнем уровне, вне влияния режима последующей термообработки.

- По химическому составу, который устанавливает наиболее рациональные сферы применения алюминиевых сплавов.

Вид получения алюминиевого сплава определяет его размерную точность и равномерность прочностных показателей по объёму. Так, например, катаные сплавы отличаются большим разнообразием размерных характеристик, меньшей прочностью и – особенно при горячей прокатке – худшим качеством поверхности. Такие сплавы в дальнейшем обязательно подвергаются механической обработке. Прессованные алюминиевые сплавы имеют более высокую себестоимость производства, зато имеют повышенные прочность и твёрдость, а также низкую шероховатость поверхности. Такие сплавы во многих случаях подвергаются только мерной разделке или деформированию, без дальнейшей шлифовки, полировки и т.д.

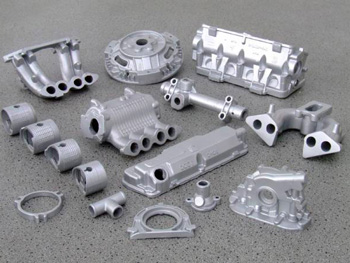

Литые алюминиевые сплавы отличаются сравнительно крупным зерном в своей микроструктуре, что обуславливает их сравнительно низкие показатели прочности на изгиб или кручение. Зато такие сплавы обладают высокой жидкотекучестью в состоянии расплава. Это позволяет выпускать из них различные изделия очень сложной конфигурации: от банальных бытовых вилок до тяжелонагруженных корпусов подъёмно-транспортной техники.

Чрезвычайно распространённую группу алюминиевых сплавов составляют деформируемые сплавы, причём, как в холодном, так и в горячем состояниях. Неупрочняемые сплавы содержат в своём составе, помимо алюминия, марганец и магний. Последующей термообработке такие сплавы не подвергаются, поскольку достаточно наклёпываются в процессе пластической деформации. В состав упрочняемых алюминиевых сплавов – дюралюминов — вводят также медь, кремний, железо, а иногда никель и цинк. Поэтому такие сплавы имеют более низкую пластичность при повышенной твёрдости и пределе временного сопротивления.

Для улучшения последующей обрабатываемости, деформируемые алюминиевые сплавы иногда подвергают искусственному старению. Эта операция несколько снижает прочность изготовленной детали, зато повышает ударную вязкость и стойкость против коррозии.

Все алюминиевые сплавы отечественного производства производятся в соответствии с техническими условиями следующих государственных стандартов:

- ГОСТ 1583 – для литейных сплавов;

- ГОСТ 4784 – для деформируемых сплавов;

- ГОСТ 21631 – для листового проката;

- ГОСТ 18482 – для трубчатого проката;

- ГОСТ 21488 – для прутков и проволоки.

Литые алюминиевые сплавы

Свойства таких сплавов решающим образом определяются их химическим составом, в котором обязательно присутствуют в заметных количествах цинк, железо и кремний. Маркируются такие сплавы обозначением АЛХ (алюминий литейный), где цифровой индекс Х может принимать значения от 2 до 11.

С увеличением такого индекса возрастает прочность и твёрдость, но снижается показатель относительного удлинения. Конкретные цифровые характеристики зависят от способа литья – в землю или кокиль – и имеют следующие значения (см. табл.):

| Марка сплава | Способ получения | Предел прочности на растяжение, МПа, не менее | Относительное удлинение, %, не менее | Твёрдость по Бринеллю |

| АЛ2 | Литьё в землю | 150 | 4 | 50 |

| Литьё в кокиль | 160 | 2 | 50 | |

| АЛ5 | Литьё в землю | 160 | 0,5 | 65 |

| Литьё в кокиль | 200 | 0,5 | 70 | |

| АЛ11 | Литьё в землю | 200 | 2 | 80 |

| Литьё в кокиль | 250 | 1,5 | 90 |

Соответственно достигаемым прочностным характеристикам, литейные сплавы алюминия применяют:

Соответственно достигаемым прочностным характеристикам, литейные сплавы алюминия применяют:

- АЛ2 – для производства деталей и узлов, работающих в коррозионно активных средах и повышенных до 220…2500С температурах (например, детали оборудования для пищевой промышленности);

- АЛ5 — для изготовления кронштейнов и корпусных узлов не весьма интенсивной нагруженности (ручные лебёдки, тельферы средней грузоподъёмности);

- АЛ11 – для производства массивных корпусных деталей крупного подъёмно-транспортного оборудования.

Ввиду не совсем благоприятной (с точки зрения эксплуатационной долговечности) структуры, литейные сплавы алюминия нуждаются в последующей термообработке. Ответственные детали из литых алюминиевых сплавов не изготовляют, поскольку такие изделия в условиях знакопеременных рабочих нагрузок не обладают достаточной стойкостью.

Например, для сплава АЛ5 она заключается в предварительной закалке в воду от температуры 525…5400С с последующим старением или отпуском при температуре 1800С на воздухе.

Деформируемые алюминиевые сплавы

Ковкость чистого алюминия чрезвычайно высока, и даже в холодном состоянии достигает 90…95%. Однако чистых алюминий нельзя использовать в ответственных узлах металлоконструкций и деталях машин. Выход состоит в повышении прочностных показателей сплавов путём их грамотной обработки давлением.

Ковкость алюминиевых сплавов, в сравнении со сталями, отличается следующими особенностями:

Ковкость алюминиевых сплавов, в сравнении со сталями, отличается следующими особенностями:

- Существенной зависимостью от химического состава сплава (например, с ростом процентного содержания меди ковкость резко падает).

- Пониженной скоростью процессов рекристаллизации (роста зёрен в микроструктуре), что ухудшает деформацию таких сплавов в горячем состоянии.

- Ковкость сплавов, получаемых одним видом механической обработки, в отличие от другой прессованием, ниже, чем холодно- или горячекатаных.

- Чувствительностью к основным параметрам режима ковки (интенсивности и частоты ударов ковочного оборудования, температуры нагрева, и пр.).

Различают следующие подгруппы кованых алюминиевых сплавов (АК), которые обрабатываются в горячем состоянии (от 400…4500С):

- Сплавы отличной ковкости, но не вполне высокой прочности (АК-5, АК-6);

- Сплавы с хорошей ковкостью и повышенной пластичностью (АК-3, АК-7);

- Сплавы с пониженной пластичностью, которые эксплуатируются при высоких температурах (АК-2, АК-4);

- Дюралюмины (Д16, Д20, Д21).

Перечисленные марки алюминиевых деформируемых сплавов включают в себя следующие химические элементы – для сплавов АВ — алюминий, магний и кремний, для сплавов марки ВД — алюминий, медь и магний, для сплавов марок АК – алюминий, медь, железо, никель, магний, кремний, для сплавов марок Д – алюминий, цинк, магний.

При выборе марки деформируемого алюминиевого сплава учитывают также его адгезию к смежному материалу – большинство сплавов имеют склонность к налипанию, что не только ухудшает внешний вид поверхности контакта, но и является основной причиной преждевременного выхода детали или узла из строя. При повышенных температурах эксплуатации узла, который содержит детали из сплавов алюминия, используют 2..5%-ные эмульсии, приготовленные из смазки 59ц. При комнатных температурах эксплуатации вполне эффективна смазка на базе масел типа «Индустриальное-12», с добавлением 2…5% олеиновой кислоты.

Особо следует остановиться на способности алюминиевых сплавов к сварке. Она возможна только в среде инертных газов (например, аргона), но зато прочность сварного шва по такой технологии ничуть не уступает прочности основного материала.

Разнообразие марок алюминиевых сплавов даёт возможность конструктору выбрать оптимальную марку материала, которая бы в полной мере удовлетворила все эксплуатационные запросы. Высокая работоспособность большинства алюминиевых сплавов сохраняется в диапазоне температур 80…1200С, а прочность некоторых дюралюминов не уступает прочности нелегированных сталей.