Среди многообразия видов кузнечно-штамповочного оборудования молоты – один из древнейших: свободную ковку применяли ещё в Древнем Египте и Ассирии 4500 лет до н.э., а «водный самоков», принцип работы которого практически полностью используется и сейчас, впервые появился в 1583 году.

Принцип действия и разновидности ковочных молотов

Ковочный молот – оборудование ударного действия. В этом случае пластическое формоизменение заготовки происходит из-за комбинированного воздействия усилия деформирования Р и кинетической энергии W, которую запасает при своем перемещении деформирующий инструмент (боёк). Такая энергия, в свою очередь, зависит от массы движущихся частей молота m, и скорости их соударения v с металлом заготовки

Ковочный молот – оборудование ударного действия. В этом случае пластическое формоизменение заготовки происходит из-за комбинированного воздействия усилия деформирования Р и кинетической энергии W, которую запасает при своем перемещении деформирующий инструмент (боёк). Такая энергия, в свою очередь, зависит от массы движущихся частей молота m, и скорости их соударения v с металлом заготовки

W = mv2/2

Из приведенной зависимости следует – чем выше скорость подвижных частей молота, тем эффективнее выполняется деформация. При этом по заготовке может наноситься несколько последовательных ударов бойка с рабочим инструментом.

Ковочные молоты преимущественно применяются для пластического деформирования объёмных заготовок из прутка или слитка. Вместе с тем они широко используются и в авиационной промышленности для обработки давлением листовых заготовок из труднодеформируемых сплавов на основе титана.

Классификация ковочных молотов может быть произведена по следующим параметрам:

- По виду энергоносителя, который способен разогнать боёк до требуемой скорости. Таким энергоносителем могут быть пар, сжатый воздух (вместе, и по отдельности), жидкость высокого давления, газ либо определённые механические узлы в конструкции молота.

- По конструктивным особенностям молоты могут выпускаться двухстоечными и одностоечными.

- По траектории перемещения бойка ковочные молоты могут быть вертикальными и горизонтальными.

- По способу создания требуемой энергии деформирования ковочные молоты подразделяются на молоты простого и двойного действия.

Молоты часто относят к оборудованию, предназначенному преимущественно для горячей ковки, однако это неверно. Операции свободной ковки – плющение, осадка, протяжка и некоторые другие – выполняются молотами, рабочая поверхность бойка у которых не имеет какого-либо профиля. В то же время, прикрепив к бойку штамп, на рассматриваемом оборудовании успешно производят и операции горячей штамповки.

Особенности работы и виды ковочных молотов.

Паровоздушные ковочные молоты

Конструкция молотов этого типа включает в себя следующие узлы:

- Рабочий цилиндр, в котором создаётся требуемое движение энергоносителя;

- Механизм управления, при помощи которого производится целенаправленная подача энергоносителя в рабочий цилиндр;

- Поршня со штоком;

- Бабу, которая одним концом прикрепляется к штоку, а на противоположном конце имеет посадочную поверхность под гладкий боёк, либо штамп;

- Две направляющие стойки;

- Шабот – массивное основание машины.

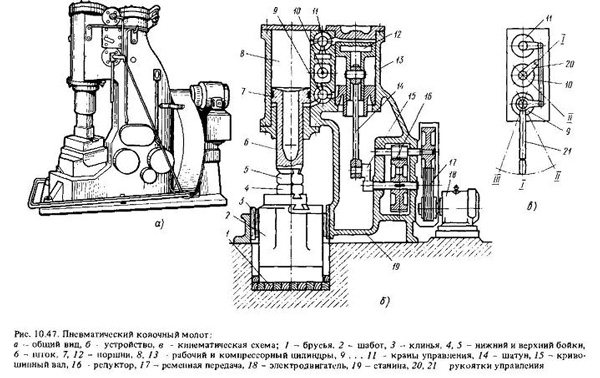

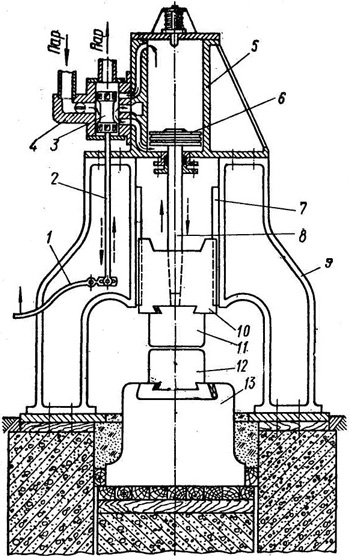

Паровоздушный молот: 1 — рычаг, 2 — тяга, 3, 4 — золотниковое устройство для регулировки подачи пара, 5 — рабочий цилиндр, 6 — поршень, 7 — направляющие, 8 -шток соединяющий поршень с бабой, 9 — станина, 10 — баба, 11- верхний боек, 12 — нижний боек, неподвижно закрепленный, 13 — шабот, лежащей на дубовой подушке на отдельном фундаменте.

Такие молоты традиционно имеют рамную конструкцию, отличающуюся, с одной стороны, стойкостью против периодически возникающих ударных нагрузок, а, с другой стороны, упругостью. Раму образуют направляющие стойки (снабжённые пружинами для компенсации относительных перемещений во время удара бойка/штампа по заготовке), подцилиндровая плита и шабот. На подцилиндровую плиту устанавливается рабочий цилиндр, к которому подводятся трубопроводы подачи энергоносителя. Прежде таким энергоносителем выступал пар.

Однако длительные годы эксплуатации паровых молотов выявили существенные недостатки пара – тяжёлые условия работы узлов молота и кузнеца, а также более сложные конструкции паропроводов. Поэтому в современных конструкциях паровоздушных молотов используется смесь пара со сжатым воздухом. Пар поступает от котельных установок, а сжатый воздух – от компрессорных станций. Такая комбинация не только способствовала улучшению условий труда, но и увеличила КПД оборудования.

Пар запасает необходимую энергию во время своего нагревания (используется перегретый пар давлением не ниже 7…9 ат, и температурой не ниже 110…1200С, который хорошо сжимается), а воздух – в результате своего сжатия компрессорами до давлений не ниже 8…10 ат.

Проходя по трубопроводам, паровоздушная смесь попадает в верхнюю полость рабочего цилиндра, и разгоняет поршень до скоростей не менее 7…10 м/с. Кинетическая энергия движения падающих частей молота — поршня со штоком и бабы с рабочим инструментом — при соприкосновении с поковкой превращается в энергию деформирования металла, при этом КПД процесса достигает 94…98%.

Для совершения обратного хода кузнец, используя рычаги системы управления, подаёт энергоноситель в нижнюю полость рабочего цилиндра. При этом подвижные части совершают ход вверх. Ограничение хода поршня обеспечивается предохранительным клапаном системы управления, которым отсекается подача энергоносителя при приближении поршня цилиндра к его крышке.

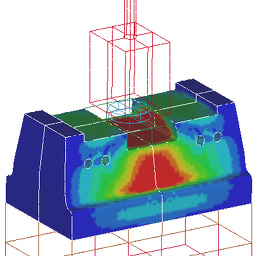

Распределение нагрузки в момент удара по шаботу ковочного молота

Вследствие ударного характера работы паровоздушных молотов (особенно мощных, которые имеют суммарную массу падающих частей от 10 т и более), его детали и узлы работают в неблагоприятных условиях, а удары подвижных частей вызывают сотрясение грунта. Поэтому вся конструкция молота располагается на массивном шаботе: чугунной или стальной плите, масса которой должна быть в 20…30 раз больше, чем масса падающих частей.

Для эффективного гашения вибраций шабот укладывается глубоко в грунт на специальную деревянную подушку, основой для которой служит торцевые бруски из прочной древесины (дуба, кедра). Если молот будет использоваться для переходов свободной ковки, то масса шабота может быть снижена в 1.5…2 раза. Шабот часто выполняется в виде четырёхгранной призмы меньшим основанием вверх: это увеличивает устойчивость, и снижает нагрузки на грунт.

Шабот ковочного молота отличается от шабота штамповочного: он выполняется отдельно от стоек, а стойки могут быть выполнены по арочной или мостовой схеме (последняя используется для более мощного оборудования). При раздельной компоновке колебания фундамента при ударах оборудования не сказываются на точности ковки.

Паровоздушные молоты относятся к молотам двойного действия, поскольку деформирующее воздействие создаётся как суммарной массой падающих частей, так и их скоростью, которая имеет максимальное значение при крайнем нижнем положении бабы.

Пневматические ковочные молоты

Такое оборудование относят к приводным молотам одинарного действия. Масса падающих частей пневматических молотов существенно меньше, чем паровоздушных, и не превышает 1000 кг. Однако из-за высокой скорости разгона поршня кинетическая энергия такого оборудования достигает 30 кДж, что на 15% превышает аналогичный показатель паровоздушного молота той же рабочей характеристики. Это объясняется меньшими удельными потерями энергоносителя при выполнении операций пластического деформирования.

Пневматический ковочный молот состоит из следующих частей:

- Одностоечной С-образной станины;

- Компрессорного цилиндра;

- Рабочего цилиндра;

- Бабы;

- Компрессора с приводным электродвигателем;

- Шабота;

- Системы управления.

Принцип действия

При включении электродвигателя производится сжатие воздуха в цилиндре компрессора. По достижении необходимого давления система управления открывает путь энергоносителю в верхнюю полость рабочего цилиндра. Это вызывает перемещение штока (деталь движется в удлинённых направляющих станины) с постоянно возрастающей скоростью. В конце рабочего хода штамп (или гладкий боёк, который прикреплён к бабе молота) наносит удар по заготовке и производит её деформацию. Сила удара регулируется педалью, которая входит в комплект системы управления оборудованием. В небольших молотах вместо педали предусматривается рабочая рукоятка.

Конструкция пневматических молотов более компактна, а длина трубопроводов – меньше, что положительно сказывается на показателе быстроходности. Кроме того, под такое оборудование не нужен массивный и громоздкий при установке шабот. Эти обстоятельства способствуют широкому распространению пневматических молотов в небольших производственных цехах, мастерских, занимающихся художественной ковкой, а также на ремонтно-инструментальных производствах.

Различают пневматические молоты простого и двойного действия. В первом случае баба возвращается в своё исходное положение вследствие разрежения, которое образуется в рабочем цилиндре во время прямого хода поршня в цилиндре компрессорной установки. В пневматических молотах двойного действия предусматривается специальный распределительный механизм, который соединяет между собой верхнюю и нижнюю полости рабочего цилиндра. Этот механизм управляет согласованным перемещением обоих поршней: когда поршень компрессора движется вверх, сжатый воздух толкает поршень рабочего цилиндра вниз, и наоборот. Это, хотя и усложняет конструкцию молота, но зато способствует более быстрому перемещению поршней, которое не зависит от возможных колебаний давления сжатого воздуха в системе.

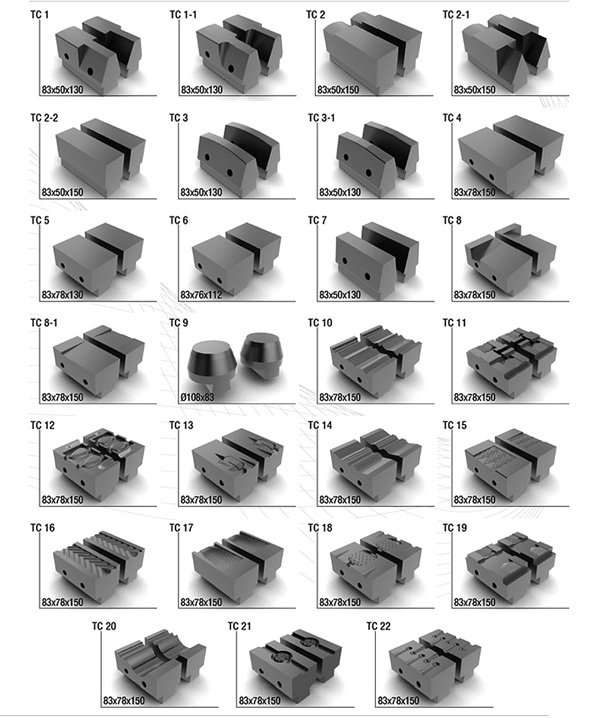

Виды бойков ковочного молота

Число ударов пневматического молота, в отличие от паровоздушного, определяется не возможностями органов управления, а числом оборотов кривошипного вала компрессора.

Основными рабочими режимами пневматических ковочных молотов являются:

- Холостой ход бабы (используется при проверке работоспособности оборудования).

- Удерживание бабы навесу (характеризуется небольшими по амплитуде колебаниями бойка, и используется преимущественно при кантовке заготовок).

- Прижим поковки (отличается длительным пребыванием бабы в своём крайнем нижнем положении, и способствует лучшему оформлению размеров поковки, особенно из высокоуглеродистых сталей).

- Единичный удар.

- Автоматические удары, наносимые последовательно.

Пневматические молоты могут иметь два рабочих цилиндра. В наиболее современных конструкциях предусматривается дополнительный разгон бабы, что увеличивает технологические возможности оборудования.

Маркировка и типоразмеры ковочных молотов

Основным технологическим параметром для выбора типоразмера ковочного молота является его масса падающих частей (мпч). В соответствии с ведомственной нормалью КН-01-1 обозначение ковочных молотов является комбинированным, цифрово-буквенным, и имеет вид МАХХХХ. Буква «М» означает «молот». Первые две цифры могут быть следующими:

- 13 – для ковочных паровоздушных молотов двойного действия арочного типа;

- 15 – для ковочных паровоздушных молотов двойного действия мостового типа;

- 21 – для штамповочных паровоздушных молотов двойного действия;

- 41 – для ковочных пневматических молотов.

Указанное оборудование производится в соответствии с требованиями ГОСТ 9752 (ковочные молоты), ГОСТ 7024 (паровоздушные штамповочные молоты) и ГОСТ 712 (пневматические молоты). Стандартным рядом для параметра мпч считается номинальный размерный ряд чисел, поэтому две последних цифры обозначения в марке молота указывают именно на мощность оборудования:

| Две последних цифры обозначения | 27 | 29 | 32 | 34 | 36 | 40 | 43 | 45 | 47 | 49 | 50 | 52 |

| Мпч, кг | 50 | 80 | 160 | 250 | 400 | 1000 | 2000 | 3150 | 5000 | 8000 | 10000 | 16000 |

| Энергия удара. кДж | 0,9 | 1,55 | 3,3 | 6,45 | 11 | 30 | 50 | 80 | 125 | 240 | 310 | 400 |

Возможны также дополнительные буквенные обозначения, которые свидетельствуют о модернизации базовой модели ковочного молота.

Ковочные молоты остальных видов используются редко, и изготавливаются по специальным заказам.