Твёрдость – один из важнейших эксплуатационных показателей деталей механизмом и машин, который во многом определяет их стойкость и долговечность. Поэтому у нас в стране испытания на твёрдость стандартизированы, и проводятся в строго определённо последовательности.

Независимо от метода значение твёрдости устанавливается по результату контактирования рабочего элемента – индентора – с предварительно подготовленной поверхностью изделия. Если такой контакт происходит в течение некоторого времени, то испытание на твёрдость называют статическим, в противном случае – динамическим.

Выбор метода определения твёрдости зависит от условий работы детали, точности полученного результата и воспроизводимости испытания при различных условиях его проведения

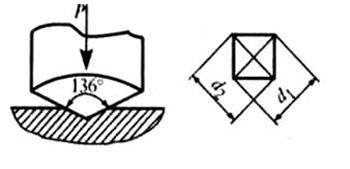

Твёрдость по Виккерсу: методика и оборудование

Твёрдость по Виккерсу (HV) определяется путём вдавливания алмазной пирамиды, которая имеет угол при вершине в 1360.

Пирамидальный индентор прибора Виккерса должен обладать строго определённым соотношением сторон и площади основания пирамиды, которые оговариваются ГОСТ 2999. В результате внедрения на поверхности исследуемого образца остаётся отпечаток в виде ромба (иногда – неправильного). По значению диагонали этого ромба (или среднего арифметического значения обеих диагоналей) устанавливают число твёрдости Виккерса, которое имеет размерность механического давления.

Пирамидальный индентор прибора Виккерса должен обладать строго определённым соотношением сторон и площади основания пирамиды, которые оговариваются ГОСТ 2999. В результате внедрения на поверхности исследуемого образца остаётся отпечаток в виде ромба (иногда – неправильного). По значению диагонали этого ромба (или среднего арифметического значения обеих диагоналей) устанавливают число твёрдости Виккерса, которое имеет размерность механического давления.

Выпускаемое оборудование, при помощи которого можно определить твёрдость по Виккерсу относится к машинам статического действия. Они могут быть стационарными и переносными. Линейка видов такого оборудования отечественного производства маркируется ТП (Твёрдость Пирамидальная).

Стандартными условиями для проведения испытаний служат:

- Измерительный диапазон усилий нагружения 49….1176 Н, который в твердомерах ТП имеет 7 ступенчато изменяемых положений;

- Время выдержки образца под давлением – не менее 5 с.

- Принцип измерения диагоналей отпечатка.

Измерение твёрдости по Виккерсу HV выполняется в следующей последовательности.

Измерение твёрдости по Виккерсу HV выполняется в следующей последовательности.

- Образец или деталь устанавливается на стол прибора измеряемой поверхностью вверх. После этого стол вращением рукоятки маховика поднимают вверх, до лёгкого соприкосновения с индентором.

- Отпускают рычаг, приводя тем самым в движение нагружающий механизм. После установленной с помощью реле времени продолжительности измерения нагрузка снимается, и рабочая головка, с закреплённым в ней индентором, возвращается в исходное положение.

- После этого можно развернуть приборный стол с образцом к имеющемуся на станине твердомера отсчётному микроскопу, и замерить диагонали отпечатка.

Предварительные установки твердомера Виккерса производят при помощи рукоятки настройки. При этом с уменьшением толщины образца нагрузку следует принимать меньшей. Твёрдость по Виккерсу иногда указывается при значении рабочей нагрузки. Например, обозначение HV50940 отмечает, что твёрдость по Виккерсу в 940 единиц была получена после нагружения образца усилием 50 кг.

Достоинствами метода Виккерса являются:

- Постоянство отношения диагоналей получаемого отпечатка при изменении рабочей нагрузки.

- Возможность определения твёрдости сколь угодно тонких слоёв материала изделия, поскольку в своём крайнем положении индентор имеет весьма малую площадь поверхности.

- Повышенная точность результата, вследствие высокой твёрдости алмазной пирамидки индентора и, следовательно, отсутствием деформации самой испытательной головки.

- Широкий диапазон измерений, который охватывает как сравнительно мягкие металлы — алюминий, медь, так и высокопрочные стали и твёрдые сплавы.

- Метод Виккерса позволяет определять твёрдость отдельных слоёв металла, например, цементированного при химико-тнермической обработке образца, или слоя с изменённым химическим составом — после поверхностного упрочнения, либо легирования.

Практический диапазон измерения твёрдости по Виккерсу – 145….1000HV. Ввиду высокой точности метода, для оценки параметра НV больших партий заготовок широко применяются автоматизированные установки Briviscope и Briro от немецкой фирмы Reicherter с гидравлическим и электромеханическим приводом, а также с автоматизацией отсчёта результатов, которые выводятся на монитор.

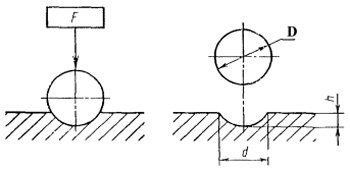

Твёрдость по Бринеллю: методика и оборудование

Метод определения твёрдости по Бринеллю (НВ) заключается в вдавливании стального закалённого шарика.

Условия измерения твёрдости стандартизированы ГОСТ 9012, и распространяются на сталь, чугун, цветные металлы и сплавы, при этом температура испытания должна находиться в пределах 20±100С. Метод Бринелля также относится к статическим.

Условия измерения твёрдости стандартизированы ГОСТ 9012, и распространяются на сталь, чугун, цветные металлы и сплавы, при этом температура испытания должна находиться в пределах 20±100С. Метод Бринелля также относится к статическим.

Определяя НВ, полагают, что твёрдость испытуемой детали будет зависеть от площади отпечатка. В некоторых приборах в комплект рабочего индентора входит также шарик из вольфрамокобальтового твёрдого сплава, в связи с чем практический диапазон измеряемой твёрдости увеличивается.

Стандартом определены следующие начальные условия для оценки твёрдости по методу Бринелля:

- Нагрузка на поверхность должна находиться в пределах 12,25…29420 Н;

- Размерный ряд стальных шариков – 1,0…10 мм;

- Длительность нагружения 10…15 с.

- Диапазон отпечатков на образце не должен выходить за пределы (0,2…0,7) D, где D – диаметр шарика.

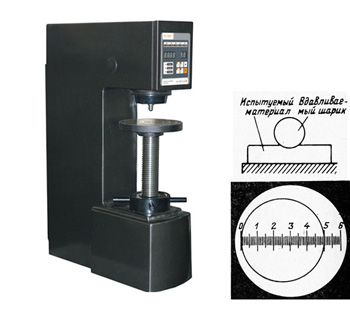

Измерение твёрдости производится с применением отечественных твердомеров Бринелля типа ТШ (Твёрдость Шариком), а также более современными приборами типа БТБ. С целью измерения величины НВ в полевых условиях, либо непосредственно у машины/конструкции выпускаются переносные твердомеры типа ТШП. Для измерения размеров полученного отпечатка необходим также специальный отсчётный микроскоп МПБ-2, что делает сам процесс определения твёрдости менее мобильным.

Измерение твёрдости на твердомере БТБ происходит так:

Измерение твёрдости на твердомере БТБ происходит так:

- Изделие устанавливают на измерительный стол и фиксируют по упору.

- На приводе набирается требуемое значение нагрузки и через шпиндель прикладывают её к образцу.

- После выдержки под давлением рабочая головка с индентором возвращается в исходное положение, а на экране перед рабочей головкой стрелочный индикатор показывает величину диаметра отпечатка.

- Само значение НВ устанавливается по отсчётным таблицам на станине твердомера. Для смены рабочей нагрузки предназначен комплект переустанавливаемых штырей.

Переносные твердомеры Бринелля при помощи струбцины прикрепляются к требуемому месту на детали, а нагрузка создаётся поворотом рукоятки, снабжённой упорной резьбой.

Практический диапазон измерения твёрдости НВ составляет от 8 до 450 НВ. Это соответствует основной массе марок сталей и сплавов, применяемых для производства металлоконструкций. При превышении верхнего предела точность метода Бринелля падает, поскольку происходит деформация самого индентора. Шарики из твёрдого сплава не рекомендуется применять, если ожидаемое значение твёрдости по Бринеллю будет находиться в диапазоне 350…450 НВ.

Методом Бринелля можно оценивать и твёрдость деталей в горячем состоянии – это положительная особенность способа. К числу недостатков следует отнести невозможность определения твёрдости на кромках и краях образцов, а также у деталей с малой толщиной.

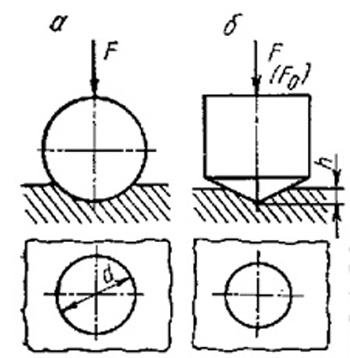

Твёрдость по Роквеллу: методика и оборудование

Число твёрдости по Роквеллу (НR) — условная величина, которая зависит от глубины вдавливания в образец стального шарика, либо алмазного конуса.

Условия проведения испытания регламентированы ГОСТ 9013, и включают в себя:

Условия проведения испытания регламентированы ГОСТ 9013, и включают в себя:

- Предварительное нагружение изделия, в ходе которого ликвидируется влияние всех поверхностных факторов: шероховатости, температуры, скорости внедрения индентора и др.;

- Нагружение основным усилием, при котором и выполняется отсчёт.

- Снятие загрузки.

В отличие от предыдущих методов, твёрдость по Роквеллу принимается по одной из трёх шкал:

- Шкалы А (обозначение твёрдости НRA, в качестве индентора используется алмазный конус), которая используется для весьма твёрдых высокоуглеродистых легированных инструментальных сталей и твёрдых сплавов. Диапазон измерений 60…80 HRA;

- Шкалы В (обозначение твёрдости НRВ, в качестве индентора используется стальной закалённый шарик), которая используется для сталей средней твёрдости и сплавов цветных металлов. Диапазон измерений 35…100 HRВ;

- Шкалы С (обозначение твёрдости НRС, в качестве индентора используется алмазный конус), которая испольуется для сталей средней твёрдости. Диапазон измерений 20…90 HRС.

Кроме того, для специфических условий измерения твёрдости (например, для холоднокатаных тонколистовых сталей) применяется группа методов СуперРоквелл (шкалы HRN и HRT).

Как и в предыдущем случае, твердомеры Роквелла — типа ТК (Твёрдость Конусом) могут быть стационарными и переносными. Стационарные твердомеры управляются электромеханическим или гидравлическим приводом. Замеры твёрдости по Роквеллу отличаются большей сложностью, что обуславливается необходимостью задать сначала первичную, а затем — вторичную скорость перемещения индентора.

В отличие от индентора на приборе Виккерса, в твердомерах Роквелла алмазный наконечник имеет форму конуса, поэтому точность измерения размеров отпечатка здесь несколько хуже.

Твёрдость по Шору: методика и оборудование

Твёрдость по Шору (НS) устанавливается после удара по этой поверхности стальным бойком. Она является функцией величины отскока бойка.

Все предыдущие способы измерения твёрдости отличаются одним недостатком – на поверхности исследуемой детали остаётся отпечаток. Иногда это не даёт возможность вновь установить деталь в узел или конструкцию. Метод Шора позволяет определять твёрдость изделия HS без деформации его поверхности.

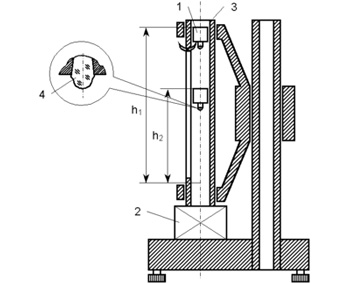

Установка определения твердости по Шёру: 1 — Боек во взведённом состоянии. 2 — Образец испытаний. 3 — Направляющая труба. 4 — Положение отскочившего бойка

Способ Шора относится к динамическим, и заключается в следующем. К измеряемой поверхности (она может быть вертикальной или горизонтальной) подводится портативный твердомер Шора, чаще называемый склероскопом. Если материал – мягкий, то величина отскока будет меньше, поскольку энергия удара будет поглощаться поверхностью детали. Наоборот, если деталь – твёрдая, то вся энергия перейдёт в работу упругого отскока.

Рабочим органом склероскопа Шора является стальной боёк с алмазным наконечником. Сравнивая расстояние, на которое возвратился боёк после удара. Можно установить твёрдость испытуемой детали.

Диапазон измерений твёрдости по Шору составляет 30…140 НS, при этом твёрдости закаленной высокоуглеродистой стали соответствует значение 100 НS. Склероскоп Шора не повреждает поверхность изделия, а потому может использоваться в тех случаях, когда необходимо оценить твёрдость детали, находящейся в составе какого-либо действующего узла. Этим обеспечивается предупреждающая оперативная диагностика механизма или металлоконструкции.

Метод Шора прост в применении, отличается быстротой оценки твёрдости, возможностью повторного использования прибора на той же детали. Однако имеются и ограничения:

- Параметр НS не стандартизирован (хотя в справочниках имеются пересчётные таблицы и графики для перевода единиц твёрдости по Шору в единицы HV, HR или НB);

- Высота отскока бойка зависит от модуля Юнга материала детали, а потому сопоставимость единиц твёрдости по Шору для разных материалов невозможна;

- Поскольку критерием твёрдости НS является величина отскока бойка, то рассматриваемый параметр имеет лишь сравнительное значение;

- Точность измерений на склероскопе Шора ниже, чем на твердомерах, которые были рассмотрены ранее.

Иные методы

Кроме перечисленных методов для оценки твёрдости ограниченно применяются также способ Мооса (царапанием сапфировой иглой по поверхности образца), пластико-динамический способ Польди и ряд других. Необходимо отметить, что для определения твёрдости тонких поверхностных слоёв широко применяют метод микротвёрдости с использованием прибора ПМТ-3. По сути, это способ Виккерса, модернизированный под малые толщины измеряемых поверхностей.

Перевод единиц твёрдости

Перевод единиц определённой разными способами, можно выполнить с помощью следующей таблицы.

| HB | HRA | HRC | HV | HS |

| 688 | 84,5 | 65 | 940 | 96 |

| 660 | 83 | 63 | 867 | 93 |

| 627 | 82 | 61 | 800 | 90 |

| 611 | 81 | 59 | 756 | 86 |

| 588 | 80,5 | 58 | 704 | 83 |

| 569 | 80 | 57 | 682 | 81 |

| 555 | 79,5 | 56 | 653 | 79,5 |

| 547 | 79 | 55 | 635 | 77,5 |

| 534 | 78,5 | 54 | 618 | 76,5 |

| 518 | 78 | 53 | 594 | 74,5 |

| 507 | 77 | 52 | 578 | 73,5 |

| 500 | 76 | 51 | 563 | 71,5 |

| 482 | 76 | 49 | 542 | 70,5 |

| 470 | 76 | 49 | 521 | 67,5 |

| 457 | 75 | 48 | 503 | 66 |

| 445 | 74 | 47 | 450 | 64,5 |

| 435 | 73 | 46 | 474 | 63,5 |

| 426 | 73 | 45 | 461 | 61,5 |

| 415 | 73 | 44 | 442 | 59,5 |

| 402 | 72 | 43 | 420 | 56,5 |

| 393 | 72 | 42 | 417 | 56,5 |

| 383 | 71 | 41 | 401 | 55 |

| 373 | 70,5 | 40 | 389 | 53,5 |

| 362 | 70 | 39 | 378 | 52,5 |

| 350 | 69 | 38 | 362 | 50 |

| 341 | 69 | 37 | 351 | 49 |

| 330 | 68 | 36 | 343 | 48,5 |

| 321 | 68 | 35 | 330 | 46,5 |

| 311 | 67 | 34 | 319 | 44 |

| 302 | 67 | 33 | 307 | 43 |

| 297 | 66,5 | 32 | 302 | 42,5 |

| 288 | 66 | 31 | 294 | 41 |

| 282 | 66 | 30 | 288 | 39,5 |

| 275 | 65 | 29 | 280 | 39,5 |

| 266 | 65 | 28 | 274 | 39 |

| 260 | 64 | 27 | 262 | 37 |

| 253 | 64 | 26 | 255 | 36,5 |

| 245 | 63 | 25 | 246 | 35,5 |

| 240 | 62,5 | 24 | 241 | 34,5 |

| 232 | 62 | 23 | 233 | 33,5 |

| 228 | 62 | 22 | 229 | 32,5 |

| 222 | 61 | 21 | 222 | 32 |

| 219 | 61 | 20 | 222 | 31,5 |

Промежуточные данные получаются интерполяцией.