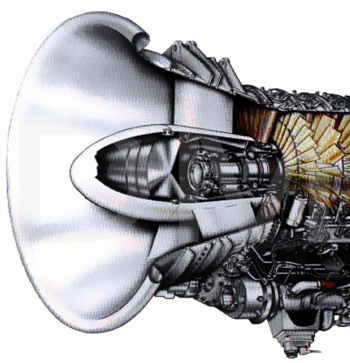

Осевой компрессор — устройство по перемещению и повышению полного давления газа, за счет взаимодействия последнего с лопатками ротора и статора, имеющих аэродинамический профиль. Предназначение компрессора — перекачка и увеличение давления газа. Данный вид компрессора по принципу действия относится к динамическому типу компрессоров

По большей части данного рода компрессоры используют в турбореактивных двигателях.

Устройство

- Входное устройство (воздухозаборник)

- Ротор с рабочими лопатками

- Статор (корпус) с направляющими лопатками

- Воздушные уплотнения

- Вспомогательное оборудование

Входное устройство

Назначение входного устройства — обеспечить подвод необходимого количества воздуха к компрессору на всех режимах его работы и осуществить совместно с компрессором процесс сжатия воздуха. Входное устройство состоит из воздухозаборника и подводного канала.

Назначение входного устройства — обеспечить подвод необходимого количества воздуха к компрессору на всех режимах его работы и осуществить совместно с компрессором процесс сжатия воздуха. Входное устройство состоит из воздухозаборника и подводного канала.

Входное устройство может иметь сложную форму и конструкцию с применением механизмов для регулирования геометрии воздухозаборника. Такое сложное строения воздухозаборника с регулируемыми геометрическими размерами используется в составе ТРВД для самолетов с расчетными режимами полеты свыше 1,5 Маха.

Входное устройство может иметь нерегулируемые геометрические размеры, и используется в двигателях самолетов, скорость полета которых до 1,5 Маха или в разнородных наземных энергетических установках и стационарных компрессорах по перекачки и сжатию газов.

Сверхзвуковые входные устройства имеют регулировку для согласования производительности компрессора и пропускной способности входного устройства, это обеспечивает максимальную тягу и устойчивую работу двигателя во всем диапазоне скоростей полета.

К примеру, при режиме полета М = 3,5, к компрессору нужно подводить в три раза больше воздуха (по массе), чем при М=1,5, данное условие достигается путем применения регулируемого воздухозаборника.

Основными характеристики воздухозаборника:

- коэффициент восстановления полного давления б, характеризующий потери в воздухозаборнике (отношение полного давления в конце воздухозаборника к полному давлению в невозмущенном потоке);

- коэффициент расхода «фи», характеризующий расход через воздухозаборник (отношение расхода воздуха, вошедшего в воздухозаборник, к расходу воздуха, который может войти на расчетном числе М);

- коэффициент лобового сопротивления воздухозаборника сх (отношение сопротивления воздухозаборника к скоростному напору набегающего потока, умноженному па площадь входа воздухозаборника).

При проектировании воздухозаборников стараются:

- обеспечить высокое значение б;

- получить возможно меньшее сх;

- обеспечить устойчивую работу во всем диапазоне режимов полета и работы двигателя;

- создать равномерный поток перед компрессором.

Влияние величины б на характеристики двигателя весьма существенно, в частности, при М = 2,5 уменьшение б на 25% приводит к уменьшению тяги на 45% и увеличению удельного расхода топлива на 15%.

Имеется два вида неустойчивой работы воздухозаборников:

- помпаж, характеризующийся резкими пульсациями потока (могущими вызвать даже разрушение воздухозаборника), когда течение становится неустойчивым; помпаж возникает, например, при увеличении числа М полета при постоянном числе оборотов двигателя, при этом колебания имеют низкую частоту и большую амплитуду;

- «зуд», нс приводящий к разрушению, — возникает при резком падении давления в конце воздухозаборника; при этом колебания имеют высокую частоту и малую амплитуду и воспринимаются как зудящий звук.

Таким образом, диапазон параметров скорость, Мах; число оборотов двигателя, об/мин; абсолютная температура торможения воздуха на входе в компрессор, гр. Цельсия; и Угол атаки, градусы; в котором может устойчиво работать воздухозаборник, весьма узок и этим обусловливается необходимость применения регулируемых воздухозаборников.

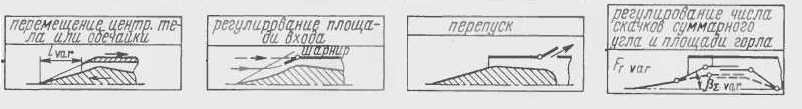

Регулировка воздухозаборников осуществляется перемещением центрального тела, изменением площади горла и перепуском воздуха в атмосферу.

Конструкция ротора

По конструктивному выполнению ротор осевого компрессора могут быть 3ех типов

|

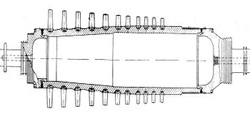

барабанные

|

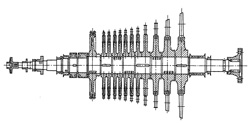

дисковые

|

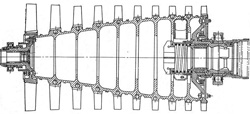

смешанного типа

|

| Ротор барабанного типа имеет несколько рядов лопаток закрепляются на цилиндрическом или коническом барабане. Барабан представляющем собой поковку из алюминиевого сплава или стали, механически обработанную со всех сторон. Две стальные крышки закрывают барабан с торцов и имеют цапфы, которыми ротор опирается на подшипники. Крутящий момент к каждой ступени передается через стенку барабана. | Ротор дискового типа имеет соединенные с валом специально спрофилированные диски, по периферии которых крепятся рабочие лопатки. | В данном случае отдельные секции, имеющие диски и барабанные участки, соединяются между собой, причем соединение делается па таком радиусе, где окружная скорость невелика и допускается по условиям прочности барабана. |

| Достоинства:

простота конструкции, которая определяет сравнительную простоту производства, и большая поперечная жесткость ротора, благодаря чему критическое число оборотов повышается. Критическим числом оборотов называется число оборотов, при котором вращающийся ротор имеет большие прогибы, что вызывает значительные вибрации двигателя. Недостатки: Невозможность использования в быстроходных компрессорах, связано это с тем, что стенки ротора, неподкрепленные дисками, нагружаются большими центробежными силами масс рабочих лопаток и стенок. Происходит выгибание ротора посередине. Окружная скорость на наружном диаметре барабана из условий прочности допускается не более 180 — 200 м/с. |

Достоинства:

Диски обладают большой прочностью и допускают на своем наружном диаметре окружные скорости 250—360 м/с. Поэтому ступени компрессора с дисковыми роторами являются высоконапорными и применяются в ГТД с большими степенями повышения давления воздуха. Крутящий момент к каждой ступени передается через вал. Недостатки: Низкая изгибная жесткость, по сравнению с барабанным ротором. Что снижает критическое число оборотов и может приближаться к рабочему. Для повышения критического числа оборотов потребуется увеличить поперечное сечение вала, но при этом увеличится и масса компрессора. Изготовление ротора дискового типа, по сравнению с барабанным, сложнее и имеет больше элементов в своей конструкции, что отрицательно сказывается на безотказность работы. |

Достоинства:

Эта барабанно- дисковая конструкция имеет достаточно большую жесткость и большое критическое число оборотов. Недостатки: Соеденения отдельных секций. |

Корпус

Корпус компрессора представляет собой полый цилиндр или усеченный конус. С торцов к корпусу компрессора крепятся корпусы переднего и заднего подшипников.

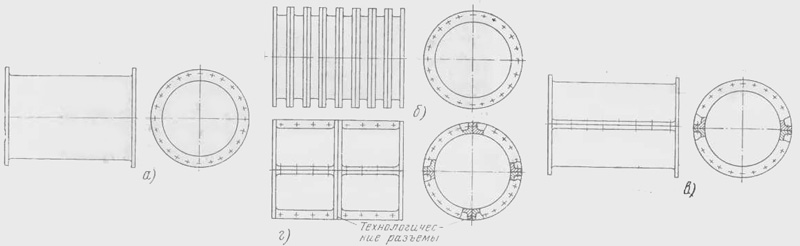

Корпус может быть сделан цельным и разъемным. Разъемные же делятся на продольные и поперечные по виду разъемного соединения по отношению к оси ротора. Корпус с продольным разъемом позволяет выполнить сборку компрессора с окончательно собранным и отбалансированным ротором. Ротор закрепляется в подшипниках в одной половине корпуса, где предварительно устанавливаются спрямляющие лопатки, и затем закрывается вторая половина корпуса и обе части стягивают болтами.

а) — неразъемный корпус (ротор вместе с направляющими лопатками вводится с торца). б), г) -корпус с разъемами, перпендикулярными оси ротора. в) — корпус с разъемом по оси ротора.

В при изготовлении корпусов так же предусматривают в некоторых случаях технологические разъемы. Они необходим для того, чтобы либо изготовить отливку из алюминиевого сплава меньшего размера или применить для корпуса разные материалы, например, для первых ступеней алюминиевый сплав, для последних — сталь.

Фланцы, служащие для соединения частей, одновременно создают положительный эффект — разъем корпуса и увеличивают жесткость, тем самым корпус эффективнее нагрузке на изгиб, в отличие от неразъемного. Но есть и отрицательный эффект от присутствия фланцев — неравномерному тепловому расширению корпуса и короблению его при нагревании. Из всех сплавов, алюминиевые литые корпуса подвержены этому больше всего. Поэтому с наружной стороны корпуса компрессора необходимо делать оребрение, это придает одинаковой жесткости по окружности всему корпусу.

Корпусы компрессора отливаются из алюминиевых сплавов или свариваются из листовой стали и титанового сплава. Компрессоры ТРД, предназначенные для скоростей полета выше 3 Маха, должны выполняться из стали или титановых сплавов. Необходимая прочность обеспечивается правильно выбранной толщиной стенок корпуса и введением наружных ребер. Фланцы и ребра в отливке должны быть соединены со стенками галтелями для устранения местных напряжений и рыхлот при литье.

У газотурбинных двигателей толщина стенок в литых корпусах находится в пределах 6—10 мм, а в сварных — 1,5—3 мм. Для стационарных компрессоров, толщина стенок такая же или меньше на 15% в связи с отсутствием нагрузок на ГТД, которые образуются во время полета.

Передача усилий от ротора через подшипниковые узлы (подшипники и корпуса подшипников), на корпус компрессора производится через радиальные связи. Корпус подшипников выполнены заодно с корпусом компрессора. Передача усилий выполняется следующими конструкционными особенностями корпуса:

- Через литые профильные радиальные связи. Обычно используется для переднего подшипника в литых корпусах.

- Радиальные усилия передаются направляющими лопатками. В корпусе заднего подшипника компрессора или среднего подшипника двигателя усилия почти всегда передаются с помощью спрямляющих лопаток. Так же в некоторых сварных корпусах из стали усилие с переднего корпуса подшипника передается за счет направляющих лопаток.

Сборка компрессора

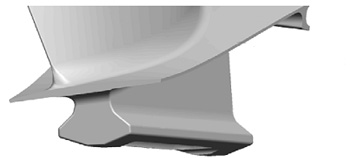

Компрессор, подвешенный в корпусах подшипников, слева видена часть разборного корпуса компрессора с лопатками направляющего аппарата.

- При имеющимся разъемном корпусе компрессора сборка осуществляется ротора целиком. При продольно — разъемном роторе, вал с закрепленными на нем лопатками и подшипниками, балансируют и укладывают подшипниками в подшипниковые корпуса. У самого корпуса компрессора закреплены в пазах лопатки спрямляющего аппарата. После укладки ротора на посадочные места, вторую часть корпуса закрывают и стягивают болтами.

- При перпендикулярно — разъемном корпусе монтаж лопаток спрямляющего аппарата идет параллельно сборке самого корпуса, так последний состоит из отдельных кольцевых секций, куда и монтируются венцы спрямляющего аппарата

- При неразъемном корпусе встречаются два способа балансировки и сборки.

- Ротор может быть собран вместе со спрямляющими лопатками, балансировка ротора в этом случае вместе со спрямляющими лопатками производится на балансировочном станке (со специальным приспособлением для крепления этих лопаток) и в таком виде передан на сборку компрессора.

- Можно отбалансировать ротор и без спрямляющих лопаток, но для установки их ротор необходимо разобрать. Отбалансированный ротор перед разборкой подвергают маркировки положения всех деталей относительно друг друга. При вторичной сборке, ступени компрессора на роторе собирают по этим меткам вместе со спрямляющими лопатками, во избежание нарушения балансировки.

Спрямляющие и рабочие лопатки

Свойство лопаток рабочего тракта

Лопатки осевых компрессоров должны удовлетворять следующим основным требованиям:

Высокая прочность конструкционных материалов и геометрических форм, так как лопатки испытывают большие статические и динамические нагрузки во время работы, особенно лопатки последних ступений, температура сжатого воздуха может достигать 8000 по Цельсию.

Высокая прочность конструкционных материалов и геометрических форм, так как лопатки испытывают большие статические и динамические нагрузки во время работы, особенно лопатки последних ступений, температура сжатого воздуха может достигать 8000 по Цельсию.- Высокая точность геометрических размеров (линейные и угловые) лопаток, Это обеспечит одинаковые скорости течения воздуха и одинаковые его давления и температуры в каждом лопаточном канале. Различные режимы течения в лопаточных каналах снижают КПД компрессора, но и кроме того могут вызвать колебания лопаток и их поломку. Поверхность лопаток должна иметь шероховатость 8-10 класса, для обеспечения уменьшения потерь на течение газа.

Тело рабочей лопатки профилируют, исходя из аэродинамических соображений, возможности и удобства производства. Это профилирование должно быть тесно увязано с расчетом лопаток на прочность и колебания.

При изготовлении лопаток вместо механической обработки все шире начинает применяться электрохимический метод обработки. Это обеспечивает более высокое качество поверхности, лопатки, а также снижение остаточных напряжений.

Замки лопаток

Замок лопатки должен быть сконструирован так, чтобы в лопатке и в диске не возникали из-за концентрации чрезмерно большие напряжения. Масса замка должна быть минимальной. Основная нагрузка на ротор компрессора — центробежная сила и вес лопатки играет основную роль в создании данной силы. Снижение массы лопатки па 1 % позволяет уменьшить массу компрессора, приходящуюся на одну лопатку, на 4—5%. Конструкция замка дает возможность производить монтажно — демонтажные работы ротора и замены лопатки при ее повреждении.

Ласточкин хвост

Большое распространение получило крепление лопаток с помощью трапециевидного паза («ласточкин хвост»). Ножки лопатки вставляют в пазы диска, изготовленные протяжкой, зазором 0,01 — 0,03 мм (при длине замка равное или менее 80 мм) и с зазором 0,01 — 0,04 (при длине замка более 80 мм).

Большое распространение получило крепление лопаток с помощью трапециевидного паза («ласточкин хвост»). Ножки лопатки вставляют в пазы диска, изготовленные протяжкой, зазором 0,01 — 0,03 мм (при длине замка равное или менее 80 мм) и с зазором 0,01 — 0,04 (при длине замка более 80 мм).

В некоторых случаях для повышения собственной частоты колебаний лопаток посадка стальных лопаток в стальные диски производится с натягом до 0,015 мм. В этом случае хвостовик лопатки необходимо омеднить с толщиной слоя меди 0,003—0,005 мм. Слой меди при запрессовке служит смазкой, обеспечивающей установку лопаток в паз без задиров. Паз в диске выполняется обычно косым, что определяется расположением корневого сечения лопатки.

От перемещения вдоль паза лопатки фиксируются различными способами.

- фиксация лопатки резьбовой шпилькой, отверстие для которой сверлится и нарезается после установки лопатки;

- фиксация лопатки упором ее в пластинчатый стопор с одной стороны и радиальным штифтом с другой;

- отгибным замком положение которого относительно диска фиксируется штифтом;

- фиксация лопаток разжимными пружинящими кольцами, которые располагаются в канавках, проточенных в дисках и лопатках, и прижимаются к ним центробежными силами.

Елочкин хвост

Способ крепления «елочкин хвост» широко распространен в газовых турбинах. В осевых компрессорах он применяется редко, так как при сравнительно небольших инерционных силах компрессорных лопаток можно применять более простые конструкции замка, например «ласточкин хвост», не требующие для обработки ножки лопатки и пазов в диске дорогостоящих фасонных протяжек.

Способ крепления «елочкин хвост» широко распространен в газовых турбинах. В осевых компрессорах он применяется редко, так как при сравнительно небольших инерционных силах компрессорных лопаток можно применять более простые конструкции замка, например «ласточкин хвост», не требующие для обработки ножки лопатки и пазов в диске дорогостоящих фасонных протяжек.

«Елочный» замок имеет небольшую ширину и может оказаться выгодным при большой густоте лопаток. «Елочные» замки требуют точности изготовления, так как такой замок спроектирован так, что вся площадь замка (все зубья) должна передавать нагрузку, если эти условия не соблюдаются, то может произойти их поломка. Так же не стоит ожидать перераспределения нагрузки между зубьями благодаря пластичности материала при температурном расширении.

«Елочный» замок в компрессорных лопатках следует применять только при стальных лопатках и дисках. Если лопатки и диски изготовлены из алюминиевого сплава или лопатки из алюминиевого сплава, а диски стальные, то при «елочном» замке возможны поломки вследствие недостаточной пластичности алюминия (удлинение стали ~15%, алюминиевого сплава — 2%-4%).

Шарнирное крепление лопаток

Такого рода крепления применяется на некоторых ступенях осевых компрессоров как средство устранения или снижения вибрационных напряжений. Шарнирное крепление позволяет установить лопатку в плоскости вращения так, что под действием на нее газодинамической силы и силы инерции она расположится не радиально, а под некоторым углом к радиусу, поворачиваясь на шарнире. Под влиянием переменных газодинамических сил лопатка будет покачиваться на шарнире. По условиям прочности осей и проушин шарнирное крепление можно применять лишь при умеренных окружных скоростях на периферии лопаток, которое составляет менее 320 м/с.

Такого рода крепления применяется на некоторых ступенях осевых компрессоров как средство устранения или снижения вибрационных напряжений. Шарнирное крепление позволяет установить лопатку в плоскости вращения так, что под действием на нее газодинамической силы и силы инерции она расположится не радиально, а под некоторым углом к радиусу, поворачиваясь на шарнире. Под влиянием переменных газодинамических сил лопатка будет покачиваться на шарнире. По условиям прочности осей и проушин шарнирное крепление можно применять лишь при умеренных окружных скоростях на периферии лопаток, которое составляет менее 320 м/с.

Для устранения износа и заедания в шарнире применяется так называемая твердая смазка. Проушина лопатки изнутри и с торцов и наружная поверхность оси натираются с помощью замши порошком двухсернистого молибдена (MoS2) до получения серебристоматового цвета.

Спрямляющие лопатки статора

Для крепления спрямляющих лопаток к корпусу компрессора применяют применяют следующие способы:

Консольное крепление лопаток, при таком креплении происходит значительное перетекание воздуха через зазор между торцом лопатки и ротором, представляющее потерю, отрицательно влияющую на КПД компрессора.Чтобы уменьшить перетекания газа следует уменьшить зазор торцы лопаток — ротор. Но есть ряд ограничений, это и биение ротора, и температурные деформации. Эти факторы не позволяют уменьшить радиальный зазор меньше определенной для каждого компрессора величины, при которой перетекает все же большое количество воздуха.

Консольное крепление лопаток, при таком креплении происходит значительное перетекание воздуха через зазор между торцом лопатки и ротором, представляющее потерю, отрицательно влияющую на КПД компрессора.Чтобы уменьшить перетекания газа следует уменьшить зазор торцы лопаток — ротор. Но есть ряд ограничений, это и биение ротора, и температурные деформации. Эти факторы не позволяют уменьшить радиальный зазор меньше определенной для каждого компрессора величины, при которой перетекает все же большое количество воздуха.- Двустороннее крепление спрямляющих лопаток. При таком варианте крепления перетоки воздуха имеют место в зазоре между венцом, скрепляющие торцы лопаток и ротором. При этом между в этом зазоре можно выполнить лабиринтное уплотнение, благодаря которому количество перетекающего воздуха будет меньше. КПД у компрессора с таким спремляющим аппаратом выше, по сравнению с консольным креплением лопаток.