В мелкосерийном производстве по изготовлению пространственных изделий из листового металла значительное распространение получили листогибочные прессы. Они отличаются простотой конструкции, надёжностью в эксплуатации, допускают возможность дооснащения средствами механизации и автоматизации штамповки.

Преимущества листогибочных прессов с гидроприводом

Конкуренцию гидравлическим листогибам составляют прессы аналогичного назначения, но использующие жёсткую связь всех исполнительных деталей и узлов (в частности, двухкривошипные, размерной линейки станков — И13). Однако при производстве гибкой различных по форме и размерам деталей часто необходимо изменять величину рабочего хода. Это требует остановки оборудования, и регулировки закрытой высоты штампового пространства. Как следствие, эффективность использования оборудования снижается. Вторым важным ограничением листогибочных прессов с механическим приводом является невозможность выдержать нужную часть заготовки под давлением для того, чтобы обеспечить необходимую точность готовой детали. Между тем именно для гибки это является важным условием.

http://zewerok.ru/wp-content/uploads/2017/11/Rabota-listogibochnogo-pressa-STR.mp4

Трудности в последующей сборке гнутых деталей нередко возникают из-за несоответствия углов или радиусов гибки по сравнению с теми, что указаны на чертеже. Причина – упругое распружинивание материала, обладающего определённой упругостью. Для высокопластичных металлов и сплавов (низкоуглеродистая сталь, деформируемый алюминий, медь и т.д.) такое последействие практически исключается, однако с ростом процентного содержания углерода в сталях, а также для дюралюминия магниевых сплавов и некоторых других металлов факт упругого последействия исключить нельзя. Угол пружинения, который количественным образом характеризует упругие характеристики деформируемых заготовок, может изменяться в пределах 5…20 %, что приводит к серьёзным искажениям формы изделия.

Наиболее простой способ исключить пружинение металла в процессе гибки – преодолеть пластическую инерцию заготовки путём увеличения времени её пребывания под нагрузкой. И именно гидропривод может в полной мере выполнить подобную функцию.

Наиболее простой способ исключить пружинение металла в процессе гибки – преодолеть пластическую инерцию заготовки путём увеличения времени её пребывания под нагрузкой. И именно гидропривод может в полной мере выполнить подобную функцию.

Отметим, что гидравлические листогибочные прессы по металлу по сравнению с механическими более тихоходны, однако это не следует рассматривать как недостаток: в ряде случаев динамическое приложение усилия (особенно в начальный момент гибки) может вызвать трещинообразование на поверхности заготовки. В первую очередь это касается сплавов и сталей со средней и невысокой пластичностью. Поэтому гидравлические листогибы – оборудование, максимально обеспечивающие качество готовых деталей.

Конструкция гидравлического листогибочного пресса

Всё подобное оборудование изготавливается преимущественно в вертикальном исполнении. Горизонтально-гибочные машины (кузнечные бульдозеры) не показали каких-либо преимуществ (за исключением горячей гибки из полосы), а потому уже не производятся.

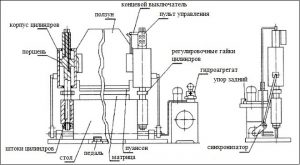

Схема листогибочного гидравлического пресса

Гидравлические листогибочные прессы производят в двухплунжерном исполнении. Это связано со значительной длиной ползуна, требующей двух точек подвеса. Основными узлами рассматриваемого оборудования являются:

- Электродвигатель.

- Индивидуальная насосная станция с безаккумуляторным маслоприводом.

- Автоматический дистрибутор (блок управляющих клапанов) , распределяющий поток рабочей жидкости от насоса на два плунжера.

- Рабочие цилиндры прямого и возвратного ходов пресса.

- Плунжеры в блоке с высокоточными направляющими.

- Ползун (иногда называемый траверсой), к которому прикрепляются комплекты сменного инструмента. Ползун обычно имеет значительную длину (не менее 4000 мм), что позволяет одновременно выполнять гибку до 4…6 различных типоразмеров деталей.

- Жёсткий стол, на котором закрепляется неподвижная часть штамповой оснастки.

- Сварную станину С-образного типа, в которой монтируются все органы управления прессом, а также направляющие ползуна.

Гидравлический листогибочный пресс может оснащаться средствами ЧПУ. В этом случае к основному комплекту оборудования добавляется также бортовой компьютер с цветным монитором, при помощи которого можно предварительно промоделировать процесс гибки, и уточнить параметры скоростного режима перемещения траверсы.

Скорость перемещения траверсы гидравлических листогибов обычно изменяется для трёх следующих режимов работы пресса:

- Режим ускоренного холостого хода, когда траверса с подвижной частью инструментального бока двигается от крайнего верхнего положения;

- Режим замедленного рабочего хода, при котором происходит гибка с последующей выдержкой заготовки под давлением;

- Режим ускоренного возвратного хода.

В зависимости от номинального усилия гидравлического листогибочного пресса скорость траверсы при ускоренном холостом ходе составляет 80…100 мм/с, рабочего – 8…20 мм/с, возвратного – 100…160 мм/с.

Системы ЧПУ в гидравлических листогибочных прессах

Одновременность изготовления нескольких типоразмеров различных деталей за один рабочий ход пресса вынуждает использовать несколько работающих, либо снижать производительность деформирования. Поэтому применение листогибов ЧПУ позволяет существенно повысить эффективность использования такого оборудования.

Система ЧПУ выполняет следующие функции:

- Обеспечивать балансировку управляющих клапанов при изменении скорости движения траверсы, что исключает возможный гидроудар в трубопроводах.

- Управлять перемещением задних упоров, по которым выставляются исходные заготовки.

- Контролировать работу датчиков перемещений, что гарантирует прямолинейность линии гиба.

- Программировать время выдержки заготовок под нагрузкой, в зависимости от упругих свойств материала.

- Постоянно диагностировать усилие зажима пуансонов и матриц на всех позициях деформирования.

- Предупреждать возможные перегрузки пресса и компенсировать прогиб его стола.

Современные системы ЧПУ, устанавливаемые на гидравлических листогибах обеспечивают одновременную пространственную гибку нескольких заготовок, при этом все текущие координаты технологической операции выводятся на цифровой дисплей. Для работы системы предварительно задаются следующие характеристики процесса:

- Материал деформируемой заготовки;

- Толщина исходной заготовки;

- Конфигурация гиба по всем позициям штамповки;

- Допускаемое пружинение;

- Координаты заднего упора пресса.

Многие системы ЧПУ позволяют предварительно моделировать процесс гибки с учётом поведения заготовки, изменяющейся её геометрии, скорости перемещения ползуна и т.д.

Выбор типоразмера листогибочного пресса с гидравлическим приводом и его эксплуатация

В процессе работы пресса главное внимание уделяют следующим элементам конструкции оборудования:

Узлу управления передними упорами. При одновременной гибке нескольких заготовок неправильное позиционирование приводит к неисправимым дефектам гибки. Упоры перемещают при помощи приводных роликов, расположенных в пазах рабочего стола, а затем закрепляют при помощи индивидуальных гидрозажимов. Регулировка производится не только по глубине, но и по высоте размещения упоров, что важно в случае, если выполняется гибка заготовок, имеющих различную толщину. На прессах, оснащённых ЧПУ, эту операция выполняется при помощи соответствующей программы.

Величине рабочего хода плунжеров. Этот параметр изменяется в связи с необходимой коррекцией угла гибки с учётом пружинения. На ход влияют также износ рабочих деталей (пуансонов и матриц) и прочностные характеристики деформируемых материалов. Изменение величины хода производится настройкой управляющих клапанов и датчиков перемещений. На неавтоматизированном оборудовании с этой целью используются концевые выключатели, которые устанавливаются попарно, у каждой из направляющих траверсы.

Величине рабочего хода плунжеров. Этот параметр изменяется в связи с необходимой коррекцией угла гибки с учётом пружинения. На ход влияют также износ рабочих деталей (пуансонов и матриц) и прочностные характеристики деформируемых материалов. Изменение величины хода производится настройкой управляющих клапанов и датчиков перемещений. На неавтоматизированном оборудовании с этой целью используются концевые выключатели, которые устанавливаются попарно, у каждой из направляющих траверсы.

Наладке инструментальных головок. Наладку производят по шаблонам, либо – для листогиба, оборудованного ЧПУ – визуально, по показаниям монитора.

Выбор типоразмера листогибочного пресса выполняется по следующим параметрам:

- По номинальному усилию (учитывая пружинение материала и обязательную выдержку траверсы в нижней точке под давлением, запас по усилию должен быть не менее 10…15 %);

- По длине рабочего стола (учитывается перспективная номенклатура продукции);

- По расстоянию между осью ползуна и станиной (определяет наибольшие размеры исходной заготовки в плане);

Марку производителя выбирают с учётом предлагаемых опций инструмента и приспособлений, а также по наличию сервисных центров производителя в данном регионе.