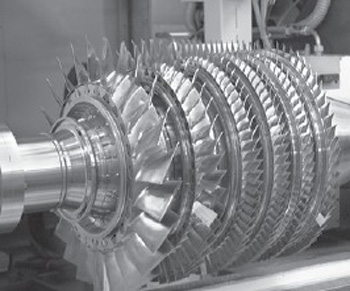

Выбор материалов для деталей компрессора определяется их тепловым состоянием. Ниже приводятся краткие сведения о материалах, применяемых для отдельных деталей компрессора.

Осевые компрессоры

Входные устройства

Выбор материала для входного устройства определяется температурой нагрева:

- при температуре меньшей до 250°С — применяется листовой дуралюмин,

- при температуре меньшей до 500° С — листовой титановый сплав,

- при температырах свыше 500°С — нержавеющая сталь (Х18Н9Т).

Колеса ступеней компрессора

При температуре нагрева колес:

При температуре нагрева колес:

- до 200оС применяются магниевые сплавы,

- до 250° С можно применять алюминиевые сплавы,

- до 450 — 550° С — титановые сплавы,

- до 450° С — стали,

- выше 450° — жаропрочные стали.

Во всех случаях колеса штампуются и обрабатываются механически. Для колес применяют теплостойкие алюминиевые сплавы АК2, АК4-1, ВД17. Титановые сплавы ВТЗ-1 (до 450 — 500°С), ВТ10 (до 500 — 550°С). Стали ОХНЗМ, З0ХГСА, 18ХНВА, 40ХНМЛ, 13Х14ВФРА (последняя марка — для последних ступеней компрессора при температуре нагрева до 500°С).

Механические качества указанных материалов приведены в таблице:

| Материал | σВ

даН/мм2 |

δ, % | HRВ | Материал | σВ

даН/мм2 |

δ, % | HRB |

| АК2 | 36 | 4 | 95 | ОХНЗМ | 95 | 14 | 290 — 310 |

| АК 4-1 | 38 | 4 | 100 | З0ХГСА | 110 | 18 | 302 — 363 |

| БД 17 | 44 | 10 | 115-150 | 18ХНВА | 112 | 13 | 305 — 325 |

| ВТ З-1 | 95 — 120 | 10 — 16 | 260 -310 | 40ХНМА | 100 | 12 | 299 — 321 |

| ВТ З | 100 — 110 | 8 — 12 | 310 — 350 | 13Х14НВФРА | 120 | 15 | 420 |

| ВТ 10 | 106 | 5,3 | 310 — 340 |

Как известно, работоспособность материала при повышенной температуре оценивается пределами ползучести и длительной прочности. Обозначение предела ползучести сопровождается двумя индексами, например σ0,1/100. Первый индекс означает остаточную деформацию в процентах (в данном случае 0,1%), второй — время в часах, за которое получается такая деформация.

Иногда за предел ползучести принимают напряжение, при котором скорость деформации за определенный промежуток времени не превосходит некоторой допускаемой величины.

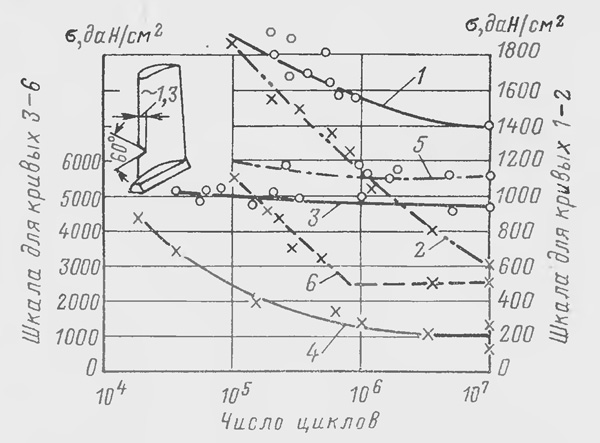

Рабочие лопатки

Если по температурным условиям (t<250° С) возможно применение алюминиевого сплава, то применяют сплавы АК4-1 или ВД17. Однако и в этом случае па первых ступенях компрессора следует применять стальные лопатки, так как во время работы двигателя на земле даже при наличии защитных сеток в двигатель засасывается пыль, песок, кусочки снега и льда, которыми повреждается поверхность лопаток из алюминиевого сплава, отчего их усталостная прочность сильно снижается.

На диаграмме выше показаны результаты испытаний на усталость компрессорных лопаток, выполненных из алюминиевого (линии на диаграмме 1- стандартная целая лопатка, 2 — такая же, надсеченная), титанового сплава (линии на диаграмме 3- стандартная целая лопатка, 4 — такая же, надсеченная) и из стали (линии на диаграмме 5- стандартная целая лопатка, 6 — такая же, надсеченная). Испытаниям подвергались стандартные лопатки, на которых была сделана насечка под углом 60° глубиной примерно 1,3 мм.

Материалы для лопаток по разности температур работы:

- при температуре: 250° С могут применяться стеклопластики,

- при температуре до 450 — 550°С — титановые сплавы: ВТ8-1, ВТ8, ВТ10 и хромистые стали: 13Х12НВМФА (ЭИ961), 13Х14НВВФРА (ЭИ736), Х17Н2 (ЭИ268) и 513Л (ЭИ736Л).

Механические качества сталей

| Марка стали | 13Х12НВМФА (ЭИ961) |

13Х14НВФРА (ЭИ736) |

Х17Н2 (ЭИ268) (ЭИ268) |

513Л (ЭИ736Л) |

| Применение | Для деталей двигателей, ра бо тающих при температуре до 6900 С | Для лопаток, дисков, валов, стяжных болтов при температуре до 5500 С | Для лопаток компрессора при температу рс нагрева до 5000 С | Для лопаток компрессора и других деталей при температуре до 5500 С |

Во всех случаях для увеличения усталостной прочности заготовка лопатки должна быть штампованной, а окончательная форма лопатки получается путем механической или электромеханической обработки. Для уменьшения припуска в некоторых случаях применяют точную штамповку — чеканку, после которой замковая часть обрабатывается механически (или электрохимически), а для пера лопатки требуется только полировка.

Спрямляющие лопатки

Изготовляются лопатки из указанных выше марок алюминиевых и титановых сплавов и стали. Благодаря тому что спрямляющие лопатки нагружены меньше, чем рабочие, кроме указанных материалов, можно применять листовой дуралюмин марки Д1, сталь 20, ЗОХГСА и Х17Н2.

Корпус компрессора

В зависимости от температурных условий корпус может быть литым из алюминиевого сплава или сварным из листового титанового сплава и стали. При литых корпусах могут применяться алюминиевые сплавы АЛ4 и АЛ5, упрочняемые термообработкой.

В зависимости от температурных условий корпус может быть литым из алюминиевого сплава или сварным из листового титанового сплава и стали. При литых корпусах могут применяться алюминиевые сплавы АЛ4 и АЛ5, упрочняемые термообработкой.

Для деталей осевых компрессоров, например для корпуса переднего подшипника, могут применяться магниевые сплавы, однако, как указывалось выше, если температура его не превышает 200° С. При более высокой температуре механические качества магниевых сплавов резке ухудшаются

Вал компрессора и цапфа

Эти детали изготовляются из сплавов марок 18ХНВА, ЗОХГСА. 40ХНМА, 12Х2Н4А. Детали воздушных уплотнений изготовляются из мягкой углеродистой стали, типа стали 10, а при допустимой рабочей температуре — из алюминиевых сплавов.

Центробежные компрессоры

Колесо и вращающийся направляющий аппарат изготовляются из штамповок алюминиевых сплавов АК2, АК4 и ВД17 и подвергаются механической обработке, а неподвижный направляющий аппарат изготовляется из листового дуралюмина Д1. Отдельные части корпуса и диффузора отливаются из силуминов АЛ4 и АЛ5.

Колесо и вращающийся направляющий аппарат изготовляются из штамповок алюминиевых сплавов АК2, АК4 и ВД17 и подвергаются механической обработке, а неподвижный направляющий аппарат изготовляется из листового дуралюмина Д1. Отдельные части корпуса и диффузора отливаются из силуминов АЛ4 и АЛ5.

Когда температуры направляющего аппарата и колеса могут быть больше 250° С, колесо должно быть изготовлено из титановых сплавов ВТЗ, ВТ10, а неподвижный направляющий аппарат — из листового титанового сплава ВТЗ-1.

Материалами для вала служат стали 18ХНВА, 12Х2Н4А, 40ХНМА.

Стеклопластики

Для деталей компрессора (передний корпус, спрямляющие лопатки) некоторых турбин, например двигателей самолетов вертикального взлета, могут применяться стеклопластики. Их особенности:

Для деталей компрессора (передний корпус, спрямляющие лопатки) некоторых турбин, например двигателей самолетов вертикального взлета, могут применяться стеклопластики. Их особенности:

- Небольшая плотность (1,6 — 1,7)*10-3 кг/см3;

- достаточно большая допускаемая длительная температура — до 260° С (а у некоторых сортов стеклопластиков — до 350° С);

- достаточно высокие механические качества при растяжении (σВ = 4600 — 4800 даН/см2, а у некоторых сортов — выше 6000 даН/см2);

- сравнительно небольшая усталостная прочность при 108 числе циклов σ-1 = 980 даН/см2 (нержавеющая сталь имеет 4560 даН/см2, кованый алюминиевый сплав 1350 даН/см2, титановый сплав 4220 даН/см2);

- весьма большой декремент колебаний.

Стеклопластики состоят из связующего (синтетической смолы) и стекловолокнистого наполнителя (стеклянных нитей, жгутов, лент, тканей). Наполнитель является армирующим элементом и воспринимает основные нагрузки при работе стеклопластика. Связующее обеспечивает связь отдельных волокон наполнителя в общую систему и способствует равномерному распределению нагрузки.

В Англии фирма Роллс-Ройс применяет для лопаток вентилятора ТРДД и для рабочих и направляющих лопаток компрессора низкого давления пластические материалы, усиленные стекловолокном. Один из таких материалов — хайфил (композиционный материал, армированный углеродным волокном) имеет плотность 1,8 г/см3, предел прочности 11 800 даН/см2 и модуль упругости 1,76 *106 даН/см2.

Известно, что лопатки из хайфила при попадании птиц в проточный тракт двигателя ломаются; при эксплуатации самолетов в южных широтах, в условиях высокой влажности и температуры воздуха, не выдерживают заданного ресурса и разрушаются, и фирме пришлось заменить их титановыми.