Современная обработка материалов и изготовление сложных деталей предусматривает использование высокоточных станков. Высокоточное оборудование подразумевает, что и детали из которых оно выполнено тоже высокотехнологичны и точны. И для каждого вида станка свои требования для этих деталей.

Чтобы достичь требуемой точности обработки целой партии изделий, нужно обеспечить чёткое выполнение всех необходимых операций и многократное безошибочное их повторение. Такую задачу успешно выполняют станки с числовым программным управлением (ЧПУ).

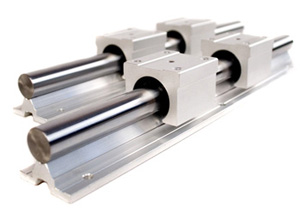

Перемещение заготовки, обрабатывающего инструмента и связанных с ними элементов конструкции станка обеспечивают направляющие.

Устройство

Самое общее описание направляющей: она представляет собой узел, обеспечивающий перемещение заготовки, инструмента и связанных с ними элементов по нужной траектории с заданной точностью.

Основные части направляющей — прочный вал или профильная направляющая и перемещающиеся по ним подвижные узлы, несущие на себе рабочие элементы станка.

Конструктивные решения направляющей, а также обеспечение перемещения по ней очень разнообразны и подчинены выполнению конкретных задач металлообработки.

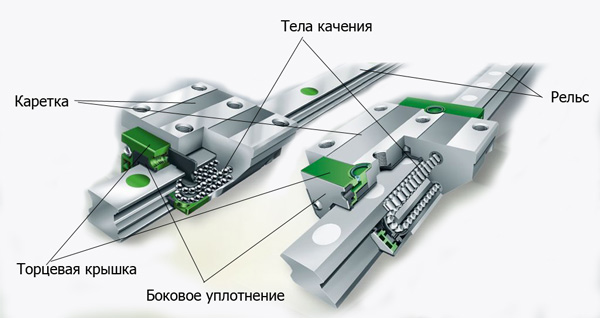

Устройство профильной рельсовой направляющей типа Hiwin

Принципы работы

Направляющие станка с ЧПУ закрепляются до такой степени надёжно, чтобы были исключены даже их минимальные сдвиги при работе оборудования — под действием веса, перемещения или вибрации рабочих узлов.

В процессе обработки заготовок по направляющим, под управлением заданной программы, без затруднений передвигаются и прочно закрепляются функциональные узлы станка, обеспечивая выполнение необходимых рабочих операций.

Используются, в зависимости от способа перемещения подвижного узла, направляющие скольжения, качения и комбинированные, которые сочетают как катящееся, так и скользящее перемещение.

Направляющие скольжения, в которых поверхность вала непосредственно соприкасается с перемещающейся по нему втулкой, подвержены действию значительных сил трения, которые в процессе работы значительно меняются по направлению и силе. Нагрузка трением изнашивает направляющие. Кроме того, на работе направляющих скольжения сильно сказывается разность между силой трения в состоянии покоя и силой трения во время движения.

На малых скоростях из-за этой разности перемещение рабочих узлов происходит скачкообразно – для станков с ЧПУ это недопустимо.

Чтобы уменьшить влияние сил трения, применяют антифрикционные пластиковые накладки, а также ряд других способов снижения этих сил. В зависимости от того, каким способом уменьшается трение, направляющие скольжения подразделяются на гидростатические, гидродинамические и аэростатические.

Чтобы уменьшить влияние сил трения, применяют антифрикционные пластиковые накладки, а также ряд других способов снижения этих сил. В зависимости от того, каким способом уменьшается трение, направляющие скольжения подразделяются на гидростатические, гидродинамические и аэростатические.

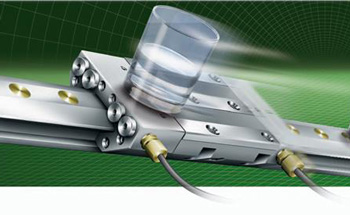

В гидростатических жидкостная (масляная) смазка присутствует при любой скорости скольжения, соответственно, обеспечивается и равномерность движения, и высокая его точность.

У таких направляющих два проблемных момента: сложно устроенная система смазывания, а также необходимость специальных фиксирующих устройств для закрепления перемещенного узла в нужном положении.

Гидростатические направляющие снабжены специальными масляными карманами, в которые смазка подаётся под давлением и вытекает наружу, создавая масляный слой по всей длине соприкосновения поверхностей. Толщина слоя регулируется.

Гидродинамические эффективно уменьшают трение за счёт «всплывания» движущегося узла в масле, заполняющем зазоры между смазочными канавками на рабочих поверхностях направляющих при движении по ним перемещаемых узлов.

Хорошо работают гидродинамические направляющие только при значительных скоростях скольжения.

Проблемными моментами является разгон, а также торможение движущейся части.

Аэродинамические работают на воздушной подушке.

Конструктивно они похожи на гидростатические, имеют карманы, в которые под давлением подаётся воздух.

По сравнению с масляной, воздушная подушка выдерживает меньший вес и хуже гасит толчки и вибрации.

Подводящие воздух пути, как и зазор между разделяемыми поверхностями, легко засоряются.

Вместе с тем, в отличие от гидростатических направляющих, аэростатическим не нужна дополнительная фиксация: сразу после прекращения подачи воздуха подвижная часть плотно садится на вал.

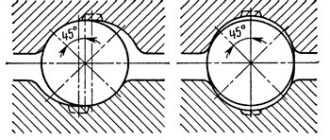

Направляющие качения, в соответствии с формой подшипников, бывают шариковыми и роликовыми. При сопоставимых габаритах роликовые выдерживают более значительную нагрузку. Конструктивно они состоят из комплекта «рельс-каретка», «линейный подшипник-вал», «рельс-рельс с плоским сепаратором».

Направляющие качения, в соответствии с формой подшипников, бывают шариковыми и роликовыми. При сопоставимых габаритах роликовые выдерживают более значительную нагрузку. Конструктивно они состоят из комплекта «рельс-каретка», «линейный подшипник-вал», «рельс-рельс с плоским сепаратором».

Такие направляющие имеют сниженные показатели трения, обеспечивают точное перемещение и остановку в нужном положении, при малых скоростях перемещение по ним не теряет плавности. Смазывание направляющих качения также не представляет трудностей.

Вместе с тем, они имеют более высокую стоимость, хуже гасят сотрясения и более, чем направляющие скольжения, чувствительны к загрязнению.

Комбинированные направляющие сочетают скольжение по одним граням со скольжением по другим. Этот вид направляющих наиболее широко распространён и объединяет как достоинства, так и недостатки направляющих качения и скольжения.

Классификация, области применения, достоинства и недостатки

Форма несущего вала направляющих может быть линейной и круговой; их располагают горизонтально, вертикально и наклонно. Закрепление направляющих производится либо по всей длине, либо только на конечных участках.

По профилю вала линейные направляющие подразделяются

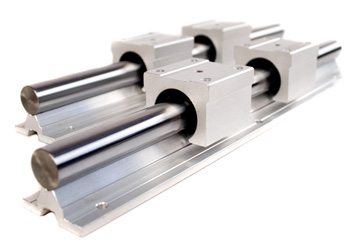

Цилиндричесая рельсовая направляющая

Цилиндрические рельсы (полированный вал). Форма сечения – круг. Полированный вал является самой бюджетной и распространённой направляющей, лёгкой в обработке и установке: закрепляются лишь концы. Поверхность такого вала закалена, гладкость её практически идеальна, движение подшипниковых муфт по этой поверхности происходит с очень небольшим трением.

Однако там же, где достоинства, коренятся и недостатки: лёгкость крепления – это, в то же время, отсутствие жёсткой связи с рабочим столом и провисание в случае значительной длины и/или нагрузки.

Комплект «шариковый подшипник-полированный вал» отличается невысокой ценой. При этом у подвижных втулок небольшая грузоподъёмность. Как правило, имеется люфт, который увеличивается по мере эксплуатации. Срок службы при нормальных температурных условиях составляет 10000 часов, но при нагревании рабочей зоны значительно сокращается.

Направляющая со шлицевым валом

Направляющая со шлицевым валом имеет профилированные прямые углубления-борозды, дорожки качения, по всей длине, предназначенные для дополнительного закрепления перемещающихся по валу втулок с рабочими узлами станка. При этом люфт, по сравнению с полированным валом, значительно уменьшается и, ввиду более сложной технологии изготовления, возрастает цена таких направляющих.

Направляющие с плоскими рельсами прямоугольного сечения, как правило, профилированы шлицами под применяемые тела качения.

Так, шариковые профильные направляющие обеспечивают прецизионное перемещение, действительную прямолинейность, грузоподъёмность. У них низкий люфт. Они износоустойчивы. Их используют для комплектования робототехнических линий, в металлорежущих станках и прецизионной металлообработке

профильная рельсовая направляющая типа hiwin с роликовыми и шариковыми телами качения

Вместе с тем, устанавливать такие рельсы достаточно сложно; высоки требования к прямолинейности и шероховатости. По стоимости, ввиду сложности производства, они гораздо менее доступны, чем полированные валы.

Роликовые профильные направляющие имеют плоские дорожки качения. В опорных модулях установлены ролики. Ещё грузоподъёмнее, жёстче и долговечнее, чем шариковые шлицевые. Используются во фрезерных станках с высокой нагрузкой.

Призматическая направляющая ласточкин хвост

Призматические направляющие с рельсами треугольного сечения и направляющие «ласточкин хвост» с трапециевидным сечением применяют там, где нужны соединения повышенной жёсткости, например, в металлорежущих станках.

В частности, направляющие «ласточкин хвост» выполняются со станиной как одно целое. Изготовление, а также ремонт «ласточкиных хвостов» — сложные процедуры, требующие больших трудозатрат. Вместе с тем, они обеспечивают высокоточное перемещение подвижных элементов.

Технические характеристики

Благодаря своей конструкции, направляющие обеспечивают только одну степень свободы при перемещении по ним подвижного узла.

По «роду деятельности» они должны обладать высокой прочностью и износостойкостью.

Поэтому основными материалами для изготовления их опорных частей (валов и рельсов) являются:

серый чугун. Его используют при изготовлении направляющих, которые составляют одно целое со станиной.

Сталь. Её применяют для изготовления съёмно-накладных направляющих. Используют закалённые стали с высокой твёрдостью (60-64HRC), например, марки 40Х с закалкой ТВЧ.

Изготовление направляющих предусматривает такую их длину, которая обеспечивает полное покрытие станины либо наращивание до требуемых размеров.

Нормы точности при изготовлении направляющих стандартизованы и составляют 0,02мм допустимого отклонения при длине 1 метр.

Регламентируется также допустимая шероховатость поверхности и габаритные размеры в соответствии с рабочей нагрузкой.

В частности, на небольших станках, имеющих рабочее поле 30х40см диаметр направляющих должен составлять 2,5 см.

Площадь рабочего поля и твёрдость обрабатываемого материала определяют также необходимый класс направляющих. Так, при рабочей площади свыше 0,7м2 с обработкой стальных заготовок потребуются только профильные рельсы. Более бюджетный вариант полированного вала в этом случае непригоден.

Для каждой конкретной области работ по разработанным алгоритмам проводится расчёт, определяющий оптимальный вариант параметров направляющих станка.

Чтобы уменьшить коэффициент трения, применяют пары скольжения «металл-пластик», причём пластиковыми насадками служат фторопласт, тефлон, торсайт и подобные материалы.

Для обеспечения плавности движения гидростатических и комбинированных направляющих используют специализированные «антискачковые» масла.

Установка

Правильная и точная установка направляющих станка с ЧПУ – залог его безотказной работы.

Поэтому перед началом этой операции удаляют все загрязнения с кромок и плоскости базовой установочной поверхности, которая должна иметь строго горизонтальное, выверенное уровнем, расположение.

Рассмотрим установку двухрельсовой направляющей.

Выбирают, согласно нанесённой на него маркировке, основной рельс.

Если основной рельс крепится к боковой кромке базовой поверхности, он осторожно помещается на опорную поверхность и временно закрепляется болтами в слегка прижатом к боковой кромке положении.

При этом метка на рельсе совмещается с боковой базовой поверхностью опоры. Крепёжные отверстия рельса не должны быть смещены относительно базовых.

Затем винты, фиксирующие рельс, затягиваются по порядку, чтобы рельс плотно прижался к боковой опорной поверхности.

Так устраняется смещение в горизонтальной плоскости.

После этого затягиваются установочные болты (вертикальные) по порядку, от середины к концам рельса. При этом необходимый крутящий момент затяжки определяется динамометрическим ключом.

Если основной рельс не имеет прижимных винтов, которые обеспечивают боковое крепление, его устанавливают с применением тисков.

Крепёжные болты затягивают временно, а затем, прижимая рельс небольшими тисками к базовой боковой кромке в тех местах, где находятся установочные болты, полностью затягивают эти болты с предписанным усилием, перемещаясь от одного конца рельса к другому.

В том случае, если базовая кромка со стороны основного рельса отсутствует, его выравнивание в горизонтальной плоскости осуществляют с помощью визирного уровня, цифрового индикатора или поверочной линейки.

После правильного монтажа основного рельса, параллельно ему устанавливают вспомогательный рельс.

При этом используют поверочную линейку. Она размещается параллельно основной направляющей; параллельность определяется цифровым индикатором. После того, как параллельность достигнута, закрепляют болты вспомогательного рельса окончательно.

Кроме того, применяют специальные направляющие линейки, а также выравнивание положения вспомогательного рельса с помощью кареток из комплекта рельсовых направляющих.

Чтобы установить каретки, на них помещают стол и временно закрепляют его рабочими болтами. Затем прижимают каретки со стороны основного рельса к боковой базовой поверхности стола фиксирующими болтами и устанавливают стол. После этого установочные болты на основной и вспомогательной стороне полностью затягиваются.

Если каретки используют для правильной установки вспомогательного рельса по основному, то стол помещают на каретки главного рельса, а вспомогательный временно закрепляют.

Установочные болты двух кареток на главном рельсе и одной из двух кареток на вспомогательном затягивают полностью.

Затем болты на вспомогательном рельсе полностью затягивают по порядку при временном закреплении второй каретки на вспомогательном рельсе.

При этом главный рельс служит ориентиром, а стол с каретками – индикатором параллельности.

Для обработки крупномерных заготовок направляющие наращиваются до нужной длины соединением нескольких секций. Предприятия-поставщики специально оговаривают такую возможность.

Секции для стыкового соединения маркируются таким образом, чтобы обеспечить последовательный их монтаж. При этом установочные болты располагаются ближе к концам соединяемых секций.

Секции по всей длине должны быть обеспечены опорой. Поэтому может потребоваться наращивание самой станины.

Секции наращивания проводятся через те же процедуры установки, что и основные.

Машинная обработка – одна из наиболее подробно и разнообразно оснащённых производственных отраслей. Для станков с программным управлением имеется широкий выбор комплектующих.

Правильный подбор оптимального конструктивного решения и отъюстированная установка направляющих станка с ЧПУ – надёжная гарантия качества металлообработки на этом станке.